В центре крышки, над гнездом шарикового подшипника, имеется карман, в который запрессована трубка отсоса картерных газов. С внутренней стороны карман закрыт маслоотражателем. При установке маслоотражателя выштамповка для слива масла должна быть направлена вниз.

Система смазки

Система смазки двигателя-комбинированная (рис. 19). Под давлением смазываются коренные и шатунные подшипники, подшипники распределительного и балансирного валов, толкатели и валики коромысел; остальные детали - разбрызгиванием. От масляного насоса масло подается в переднюю опору и через передний коренной подшипник и полость вдоль переднего конца коленчатого вала в центробежный маслоочиститель. Очищенное масло по внутренним полостям болта маслоочистителя и коленчатого вала поступает на смазку трущихся поверхностей и в масляный радиатор.

. 14- поперечный канал подвода масла к коренным подшипникам; 25- вертикальный канал от масляного насоса; 26- каналы подвода масла к шатунным шейкам; 27-канавки в коренных подшипниках

Масляный насос (рис. 20)-шестеренного типа, смонтирован в отдельном корпусе 9 из магниевого сплава, который закреплен по внутренней полости картера коленчатого вала двумя болтами. Редукционный клапан - шариковый, выполненный в корпусе масляного насоса, срабатывает при давлении в масляной системе 5,5...7,5 кгс/см2; в эксплуатации не регулируется.

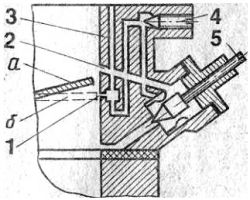

Центробежный маслоочиститель (см. рис. 19) является фильтром тонкой очистки масла. До него масло очищается только сеткой приемника масла. Чугунный корпус центрифуги установлен на носке коленчатого вала. Фиксируется на шпонке и крепится вместе с маслоотражателем специальным болтом.

Крышка изготовлена из алюминиевого сплава, одновременно она используется как шкив привода вентилятора . Крепится крышка к корпусу шестью болтами через паронитовую прокладку. Для предотвращения неправильной установки меток «ВМТ» и «МЗ», нанесенных на крышке, относительно корпуса, одно из шести отверстий (обозначено меткой) смещено (рис. 21). В крышку ввернут храповик для проворачивания коленчатого вала вручную.

В процессе работы двигателя за. счет центробежных сил от масла отделяются твердые частицы и оседают на стенках корпуса и крышки.

http://pandia.ru/text/77/499/images/image022.gif" width="301" height="418 src=">

Рис. 20. Масляный насос в сборе: 1 - стопорное кольцо; 2 - прокладка; 3 - ведомая шестерня; 4 - ось ведомой шестерни; 5 - сегментная шпонка; 6 - ведущий валик; 7 - ведущая шестерня; 8 - крышка; 9 - корпус; 10 - пробка; 11 - прокладка пробки; 12 - пружина; 13 - шарик редукционного клапана

Рис. 21. Установочные метки на крышках центробежного маслоочистителя и распределительных шестерен: 1 - корпус центробежного маслоочистителя; 2 - крышка распределительных шестерен; 3 - крышка центробежного маслоочистителя;

а- выступ на корпусе центробежного маслоочистителя, указывающий положение ВМТ первого цилиндра; х -х - ось смещенного отверстия для правильной установки крышки центробежного маслоочистителя на корпус.

Маслоприемник состоит из колпака с сеткой и маслопод-водящей трубки с фланцем . К масляному насосу маслоприемник крепится болтом. Уплотнение достигается резиновым кольцом.

Масляный радиатор (рис. 22) установлен в развале Цилиндров и включен в систему смазки параллельно, через калиброванное отверстие в штуцере-жиклере. Радиатор представляет собой паянные медью в защитной среде секции 2, штампованные из тонкой листовой стали, в которых установлены для улучшения отвода тепла завихрители 3, а между секциями установлены гофры 4. Проставка 5 радиатора - штампованная, выполнена из листовой

стали и является основной несущей деталью. К ней припаяны ограничительные тарелки 6 и трубки 8, на которые надеты уплот-нительные резиновые кольца.

Вентиляция картера двигателя МеМЗ-968Н мощностью 40 л. с.-закрытая (рис. 23,а). Картерные газы из крышки 5 распределительных шестерен через трубку 4 отсасываются в неочищенную полость воздушного фильтра 2.

Вентиляция картера двигателя МеМЗ-968Г мощностью 45 л. с. также закрытая (рис. 23,6). Картерные газы из крышки 5 распределительных шестерен отсасываются через трубку 9 в очищенную полость фильтра 2. Из воздушного фильтра 2 картерные газы отсасываются карбюратором / через горловину и дополнительно золотниковым устройством 10 дроссельной заслонки карбюратора через трубку 8. Маслоотражатель 6, установленный в маслоуловителе воздушного фильтра, способствует конденсации масляных паров. Собравшееся масло в маслоуловителе фильтра стекает через сливную трубку 7 в картер двигателя. Показанное на рис. 23,6 устройство вентиляции картера позволяет регулировать количество отсасываемых из картера газов в зависимости от режима работы двигателя.

Рис. 22. Масляный радиатор: 1 - крышка; 2 - секция радиатора; 3 - завихритель; 4 - гофры; 5 - проставка; 6 - ограничительная тарелка: 7 - уплотнительное кольцо; 8 - трубка

При работе двигателя с малой частотой вращения коленчатого вала и на малых нагрузках золотник 10 карбюратора лишь частично открывает перепускные отверстия и обеспечивает отсос небольшого количества картерных газов. С открытием дроссельной заслонки золотник 10 открывает отверстие полностью, увеличивая отсос картерных газов.

Буквами на рисунке обозначено: А - дроссельная заслонка закрыта; В - дроссельная заслонка открыта; с - верхняя полость золотника отсоса картерных газов в карбюратор; d - нижняя полость золотника отсоса картерных газов в карбюратор.

Контроль за работой системы смазки осуществляется с помощью датчиков давления и температуры масла. Датчик ММ-111Д аварийного давления масла-мембранного типа, срабатывает при падении давления в системе до 0,4...0,8 кгс/см2

Сигнализатором давления является лампочка, установленная на щитке приборов. При включении зажигания лампочка аварийного давления загорается, после пуска двигателя гаснет. Горение лампочки на рабочих режимах указывает на неисправность датчика или двигателя. В таких случаях дальнейшая эксплуатация до обнаружения и ликвидации неисправности недопустима.

Рекомендуется периодически вывертывать датчик и проверять давление масла по контрольному манометру. Давление масла при частоте вращения коленчатого вала 3000 об/мин и температуре плюс 80°С должно быть не менее 2 кгс/см2.

Датчик ТМ-100А температуры масла установлен "в передней части поддона картера. Указатель температуры масла размещен на щитке приборов и указывает температуру масла в картере двигателя. Рабочая температура масла 65...110°С, максимально допустимая 120°С.

Уровень масла контролируют маслоизмерителем. Во время эксплуатации уровень масла в картере двигателя следует поддерживать между рисками, нанесенными на маслоизмерителе.

середине между шкивами. Длина нового ремня вентилятора по расчетной длине равна 1018 мм, сечение 8,5х8 мм.

Рис. 24. Вентилятор с генератором в сборе:

1 - направляющий аппарат; 2 - генератор; 3 - задняя половина шкива; 4 - передняя половина шкива; 5 - регулировочные шайбы; б - пружинная шайба; 7 - гайка; 8 - шпонка; 9 - нажимной колпачок; 10 - колесо вентилятора; 11 - винт; 12 - скоба; 13 - провода от генератора к реле-регулятору: 14 - болт крепления генератора

Рис. 25. Регулятор температуры двигателя:

1 - термосиловой элемент; 2 - скоба; 3 - регулировочный винт; 4 - пружина термосилового элемента; 5 - вилка рычага; 6 - заслонка термосилового элемента; 7 - крышка отводящего воздуха;

I - положение заслонки на холодком двигателе; II - положение заслонки на горячем двигателе;

А - путь горячего воздуха; Б - путь холодного воздуха; В - запас хода заслонки до упора (5...25 мм); Г - место обжатия хвостовика термосилового элемента (5...7 мм)

Система терморегулирования (рис. 25) состоит из двух воздухоотводящих кожухов (по одному на каждую пару цилиндров) и двух заслонок 6, приводимых в действие от термосилового элемента.

Во время пуска двигателя заслонки закрывают выход охлаждающего воздуха в окружающую среду и перепускают его в отсек двигателя (стрелка Б, положение I заслонки), внутри которого он и циркулирует. По мере прогрева двигателя воздух нагревается и воздействует на термосиловые элементы, которые через систему рычагов постепенно открывают заслонки и перепускают часть воздуха наружу (стрелка А, положение II заслонки).

Забор воздуха для охлаждения двигателя происходит через продольные щели в капоте моторного отсека и приемную камеру воздуховода с заслонкой, которая имеет два фиксируемых положения-вертикальное и горизонтальное. В вертикальном положении забор воздуха производится снаружи, в горизонтальном положении из моторного отсека.

Воздух к вентилятору поступает через наставку воздуховода, закрытую крышкой. Ввиду того что наставка воздуховода и крышка затрудняют доступ к шкиву вентилятора для регулировки натяжения ремня и к центробежному маслоочистителю для его очистки, крышку и наставку при обслуживании необходимо снимать. Наставка и крышка крепятся к кузову болтами.

Для поддержания оптимальной температуры двигателя заслонку необходимо установить горизонтально при температуре окружающей среды от плюс 10°С и ниже и вертикально при температуре от плюс 10°С и выше. При этом температура масла, которую контролируют по указателю на щитке, не должна быть ниже 65°С.

При подтеках масла цилиндры, головки и радиатор покрываются слоем пыли, которая, пригорая, образует теплоизоляционную корку. Это вызывает перегрев двигателя, потерю мощности и усиленный износ деталей.

Система питания.

Система питания включает в себя топливный бак, топливопроводы, топливный насос, карбюратор, воздушный фильтр, впускной трубопровод (отлит из алюминиевого сплава) и выпускные трубы с глушителем.

Топливный бак (рис. 26) расположен в кузове за задним сиденьем. Наполнительная горловина бака выведена в лоток, установленный слева в отсеке и закрыта пробкой. Для предотвращения попадания топлива в отсек двигателя (при заправке) в лотке предусмотрен сливной шланг, выведенный под кузов. Если произошел перелив топлива, места, смоченные топливом, следует вытереть насухо.

Рис. 26. Топливный бак и его крепление к кузову: 1 - болт; 2, 5, 11 - хомуты; 3 - топливный бак; 4, 9, 12 - уплотнители; б - топливопровод; 7 - лоток; 8 - пробка заливного отверстия; 10 - сливной шланг

На топливном баке с помощью винтов закреплен датчик указателя уровня топлива и топливозаборная трубка. Места сопряжения датчика и заборной трубки с баком уплотнены резиновыми прокладками. Крепится бак к кузову при помощи хомутов и болтов. Между баком и кузовом, а также между баком и хомутами установлены прокладки.

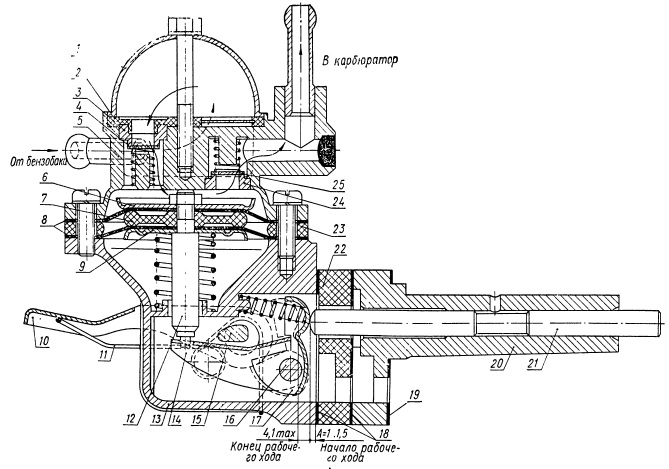

Топливный насос (рис. 27) - диафрагменного типа, установлен на крышке шестерен газораспределения и приводится в действие от приводного кулачка, установленного на переднем конце распределительного вала, через штангу 21, скользящую в направляющей 20. Между насосом и теплоизоляционной проставкой установлена уплотнительная прокладка 18, а между проставкой и крышкой - уплотнительно - регулировочные прокладки 19. Насос оборудован рычагом ручной подкачки топлива при неработающем двигателе.

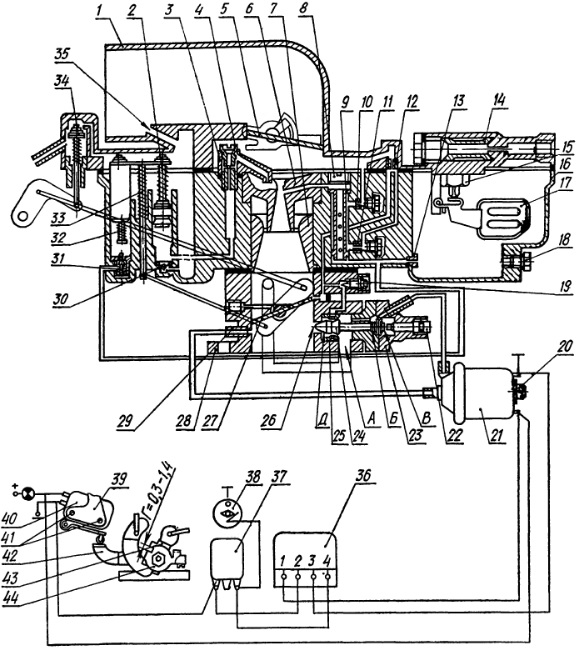

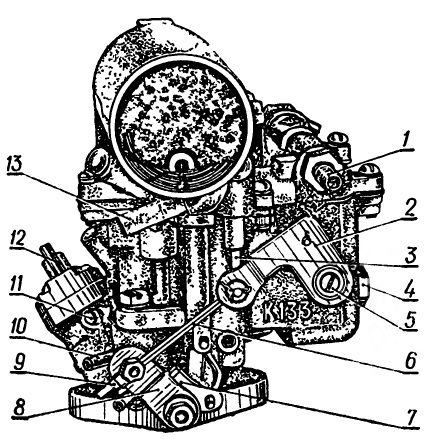

Карбюраторы К-133 и К-133А- однокамерные, двух-диффузорные, вертикальные с падающим потоком и вентилируемой поплавковой камерой (рис. 28).

Главная дозирующая система и система холостого хода карбюратора взаимосвязаны. Их совместная работа обеспечивает приготовление горючей смеси экономичного состава при работе двигателя на всех режимах в диапазоне от прикрытого положения дроссельной заслонки (холостой ход) до полного открытия.

Получение от двигателя максимальной мощности обеспечивается системой механического экономайзера, вступающего в работу при почти полном открытии дроссельной заслонки.

Система ускорительного насоса обогащает смесь при разгонах автомобиля с резким открытием дроссельной заслонки.

Привод ускорительного насоса и привод экономайзера конструктивно объединены, их управление осуществляется от рычага, закрепленного на оси дроссельной заслонки.

Автоматическая воздушная заслонка обеспечивает необходимое обогащение смеси при пуске холодного двигателя. Воздушная и дроссельная заслонки также механически связаны между собой.

Карбюратор по содержанию СО в отработавших газах регулируется на заводе винтом 2 токсичности (см. рис. 28), который пломбируется и регулировке подлежит только на станциях технического обслуживания, имеющих специальную аппаратуру для анализа отработавших газов.

Для установки карбюратора К-133 или К-133А вместо К-127 необходимо по присоединительному фланцу карбюратора К-133 или К-133А изготовить прокладку толщиной 1,5...2,5 мм из паронита и проставку толщиной 9...10 мм.

Карбюр атор К-133А от карбюратора К-133 отличается установкой клапана стояночной вентиляции и отсутствием экономайзера 23 (рис. 29) принудительного холостого хода, микровыключателя 39, электромагнитного клапана 21 и электронного блока 35 управления. Система холостого хода карбюратора К-133А показана на рис. 29,б.

http://pandia.ru/text/77/499/images/image029_0.gif" width="601" height="294 src=">

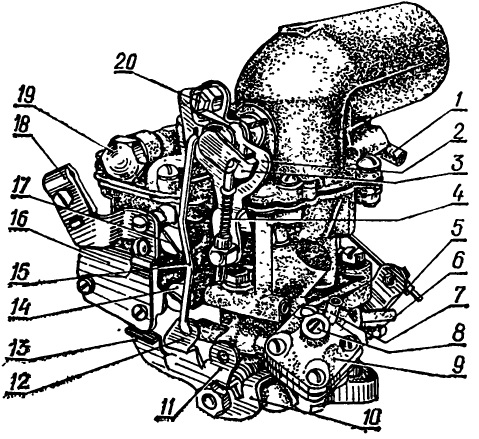

Рис. 28. Общий вид однокамерного карбюратора:

а - карбюратор К-133 (вид со стороны микровыключателя); б - карбюратор К-133 (вид со стороны трубки рециркуляции топлива); в - карбюратор К-133А (вид на регулировочные винты);

1 - телескопическая тяга воздушной заслонки; 2 - винт регулировки автономной системы холостого хода (АСХХ); 3 - штуцер подвода разрежения к электромагнитному клапану; 4 - штуцер к вакуумному регулятору распределителя зажигания; 5 - экономайзер принудительного холостого хода (ЭПХХ); 6 - трубка подвода разрежения к клапану экономайзера автономной системы холостого хода (АСХХ); 7 - винт эксплуатационной регулировки АСХХ; 8 - упорный рычаг дроссельной заслонки; 9-рычаг привода дроссельной заслонки; 10 - нижний рычаг воздушной заслонки; 11 - рычаг привода микровыключателя; 12 - жесткая тяга воздушной заслонки; 13 - пробка топливного жиклера системы холостого хода; 14 - микровыключатель; 15-кронштейн оболочки троса привода воздушной заслонки; 16 - пробка воздушного жиклера главной системы; 17 - пробка фильтра; 18 - винт крепления троса привода воздушной заслонки; 19 - рычаг с осью воздушной заслонки; 20 - рычаг привода воздушной заслонки; 21 - трубка рециркуляции топлива из карбюратора в топливный бак; 22 - пробка главного топливного жиклера; 23 - штуцер подвода топлива.

Смесители" href="/text/category/smesiteli/" rel="bookmark">смесительной камеры; 29 - штуцер в смесительной камере от электромагнитного клапана; 30 - обратный клапан; 31 - клапан экономайзера; 32 - шток клапана экономайзера с пружиной; 33 - шток привода ускорительного насоса; 34 - вентиляционный канал; 35 - электронный блок управления; 36 - катушка зажигания; 37 - прерыватель-распредели- кронштейн; 39 - микровыключатель; 40 - винты крепления микровыключателя; 41 - рычаг привода микровыключателя; 42 - приводной рычаг: 43 - рычаг дроссельной заслонки:

А, Б, Д - поддиафрагменные полости; В - наддиафрагменная полость; Г = 0,3...1,4 мм - зазор между рычагами

Основные технические данные карбюраторов К-133 и К-133А

Диаметр смесительной камеры, мм 32

диффузоров, мм:

большого 22

Балансировочное отверстие, мм 3.2

Пропускная способность жиклеров, см3/мин (определяется количеством воды, см3, протекающей через жиклер за 1 мин при напоре в 1000 мм водяного столба, при температуре +20°С):

главного топливного 210 +3

топливного холостого хода 52 ± 1,5

главного воздушного 280 ± 3,5

воздушного холостого хода 370 ± 9

Диаметр, мм:

распылителя главной системы 3+0,12

распределителя ускорительного насоса 0,4+0,02

экономайзера главной системы 0,80+0,06

Зазор между планкой и гайкой штока привода экономайзера при полном открытии дроссельной заслонки, мм:

привода экономайзера 5±0.5

Ускорительного насоса 2±0,5

Диаметр седла топливного клапана, мм 1,8

Ход иглы топливного клапана, мм 1,2+0,3

Эмульсионное отверстие в смесительной камере, мм:

Верхнее 1+0,04

Нижнее 5,5+0,06

Уровень топлива в поплавковой камере (от верхней плоскости поплавковой камеры), мм 22+1,5-1,0

Масса поплавка в сборе, г 13,3±0,7

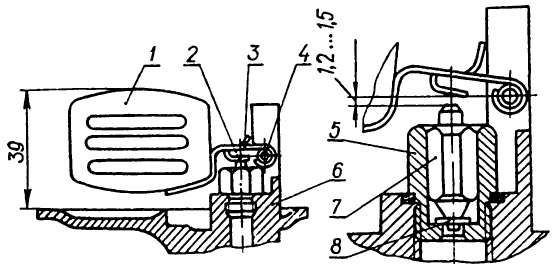

Карбюратор состоит из трех основных частей: крышки поплавковой камеры с воздушным патрубком, корпуса карбюратора с поплавковой камерой и нижнего патрубка со смесительной камерой.

Крышка 1 поплавковой камеры включает в себя входной патрубок с воздушной заслонкой 5; в ней размещены топливный клапан 15 поплавкового механизма, топливный фильтр 14, поплавковый механизм с поплавком 17 и воздушный жиклер 12 холостого хода.

Средняя часть образует корпус 16 поплавковой камеры, воздушный канал с установленными в нем большим 7 и малым 6 диффузорами, топливоподводящим винтом 4, распылителем 3, ускорительным насосом 2, воздушным жиклером 10 главной системы и топливным жиклером II холостого хода. Здесь находятся все элементы дозирующих систем.

Большой диффузор 7 закреплен своим буртиком на стыке корпусов поплавковой 16 и смесительной 28 камер.

Нижняя алюминиевая часть карбюратора представляет собой смесительную камеру 28 с размещенной в ней дроссельной заслонкой 27, устройством автономной системы холостого хода с экономайзером 23 принудительного холостого хода, выходным отверстием 26 системы холостого хода, закрываемым клапаном 24 системы экономайзера принудительного холостого хода (винт количества смеси), регулировочного винта 19 (качество смеси), отверстием, расположенным на уровне кромки дроссельной заслонки при ее прикрытом положении, которое служит для подачи разрежения к вакуум-регулятору опережения зажигания.

Главная дозирующая система состоит из клапана экономайзера 31 главного топливного 13 и воздушного 10 жиклеров, эмульсионной трубки 9. Главный жиклер установлен в поплавковой камере. Доступ к ней возможен после того, как вывернута пробка 18.

Бензин в поплавковую камеру поступает через топливный клапан 15 (см. рис. 29), пройдя предварительно через фильтр. Топливный фильтр бескаркасный, представляет собой сетчатый элемент, плотно посаженный на двух конусах.

Часть топлива сливается в топливный бак через штуцер рециркуляции топлива 21 (см. рис. 28) с калиброванным отверстием 1,2 мм.

Рециркуляция топлива предназначена для охлаждения топливного насоса, что не позволяет образовываться парам бензина в топливном насосе и улучшает пуск горячего двигателя, особенно сразу после его остановки.

Игла 7 (см. рис. 72) топливного клапана с уплотнительной резиновой шайбой 8 свободно помещена в корпусе, опирается на язычок 2 рычага поплавка 1, установленного на оси 4, которая укреплена в стойках крышки поплавковой камеры. Нижнее положение поплавка ограничивается упором рычага 3 поплавка в стойку. Поплавок поддерживает необходимый уровень топлива.

Для удаления из поплавковой камеры отстоя и грязи в днище камеры имеется отверстие, закрываемое сливной пробкой главного жиклера.

Обогатительное устройство - экономайзер служит для обогащения смеси при положении дроссельной заслонки, близком к полному открытию. При этом горючая смесь обогащается, что позволяет двигателю развивать наибольшую мощность. К системе экономайзера относятся привод, шток 33 (см. рис. 29), клапан экономайзера 31, главный топливный 13 и воздушный 10 жиклеры.

Приводы клапана экономайзера и ускорительного насоса конструктивно объединены и осуществляются от рычага, закрепленного на оси дроссельной заслонки.

При открытии дроссельной заслонки, близком к полному, шток 32 открывает клапан 31 экономайзера. Когда клапан 31 открыт, бензин поступает не только через главный жиклер 13, но и дополнительно через жиклер экономайзера, смесь обогащается, и двигатель переходит на режим наибольшей мощности.

Ускорительный насос служит для кратковременного обогащения горючей смеси при резком открытии дроссельной заслонки, что необходимо для хорошей приемистости двигателя. Ускорительный насос 2 состоит из цилиндра с поршнем, деталей привода, шарикового обратного клапана 30, топливоподводящего винта 4 с калиброванным отверстием распылителя 3.

При открытии дроссельной заслонки рычаг и затем шток опускаются, планка, жестко связанная со штоком, скользя вдоль него, сжимает пружины, под действием которой поршень вместе со штоком опускается вниз. При опускании поршня бензин, находящийся под ним, поступает через топливоподводящий винт 4 в распылитель 3, обратный клапан 30 при этом преграждает путь бензину в поплавковую камеру. Распылитель направлен вниз и впрыскиваемый бензин проходит между большим и малым диффузором, интенсивно распыляется, обеспечивая требуемое обогащение смеси.

Рис. Фильтр карбюратора воздушный: 1 - клапан; 2 - седло клапана; 3 - прокладка уплотнительная; 4 - пружина; 5 - стакан; 6 - набивка капроновая; 7 - корпус воздухоочистителя; 8 - труба приемная; 9 - трубка вентиляции картера; 10 - трубка вентиляции поплавковой камеры карбюратора; 11 - патрубок к карбюратору; 12 - защелка пружинная; 13 - рукоятка замка; 14 - поддон; 15 - завихритель; 16 - маслоотражатель, А - воздух очищенный; Б - воздух неочищенный; В - масло.

Для промывки фильтрующей набивки, очистки поддона 14 и смены в нем масла отсоединить корпус фильтра от двигателя, отпустить хомут на отводящей трубе и зажим замка на стяжной ленте. Отсоединить поддон от корпуса 7 воздухоочистителя; промыть набивку бензином или керосином и дать стечь.

Загрязненное масло из поддона вылить, а поддон промыть керосином или бензином.

В очищенный поддон залить 0,2 л свежего масла, применяемого для смазки двигателя. Заправленный таким образом (поддон прикрепить с помощью замков к верхней части воздухоочистителя.

При установке фильтра обратить внимание на надежность уплотнения отводящей трубы и горловины карбюратора с тем, чтобы избежать подсоса загрязненного воздуха.

Уход за топливным насосом

Уход за топливным насосом заключается в периодической очистке его от загрязнения, для чего необходимо снять его крышку и сетчатый фильтр.

Следует также следить за герметичностью бензопроводов, их состоянием, затяжкой хомутов крепления бензопроводов, исправностью диафрагмы и клапанов насоса.

При снятии насоса необходимо проследить за сохранностью прокладок.

Рис. Насос топливный: 1 - крышка; 2 - фильтр; 3 - пробка седла впускного клапана; 4 - клапан всасывающий; 5 - корпус верхний; 6 - чашечка диафрагмы верхняя; 7 - прокладка внутренняя дистанционная; 8 - диафрагма; 9 - чашечка диафрагмы нижняя; 10 - рычаг; 11 - пружина рычага; 12 - шток; 13 - корпус нижний; 14 - балансир; 15 - эксцентрик; 16 - ось рычага и балансира; 17 - рычаг заполнителя; 18 - прокладка насоса; 19 - прокладка уплотнительно-регулировочная; 20 - направляющая штанги привода насоса; 21 - штанга; 22 - проставка; 23 - прокладка дистанционная; 24 - пробка седла нагнетательного клапана; 25 - клапан нагнетательный

В случае замены прокладок, насоса, проставки 22, направляющей 20 или штанги 21 необходимо регулировочными прокладками 19 обеспечить нормальную работу и производительность топливного насоса.

Перед установкой насоса необходимо нажать на рычаг 17 заполнителя до начала полезного хода и замерить расстояние между рычагом и привалочной плоскостью корпуса насоса. Величина утопания должна быть в пределах А-1,0-1,5 мм.

Затем следует установить направляющую 20 со штангой 21, проставкой 22 и прокладками 18 и 19 на шпильки крышки распределительных шестерен и, закрепив их, повернуть коленчатый вал до максимального выступания штанги 11. При этом штангу следует прижимать к кулачку привода насоса.

Штанга 21 должна выступать над проставкой 22 с прокладкой 18 на 1,7-2,8 мм больше, чем утопает рычаг 17 заполнителя при выборе свободного хода. Величина выстутьавяя штанги регулируется набором прокладок 19. Пример: рычаг заполнителя утопает на А-1,5 мм.

Соответственно величина выступания штанги должна быть: 1,5 мм+(1,7-2,8) мм 3,2-4,3 мм.

Уход за карбюратором

Уход за карбюратором заключается в проверке герметичности всех соединений, пробок я заглушек, удалении отстоя из поплавковой камеры, а также периодическое, не реже двух раз в год, очистке и промывке деталей, жиклеров и каналов карбюратора. Промывать карбюратор рекомендуется бензином, а при очень сильном загрязнении смолистыми веществами - ацетоном. Промытые детали; жиклеры и каналы нужно продуть струей сжатого воздуха. Совершенно недопустимо пользоваться для чистки жиклеров проволокой, хотя бы и мягкой.

Нарушение работы двигателя из-за засорения жиклеров карбюратора и клапанов происходит крайне редко. Однако в случае засорения их чистку следует производить только продувкой сжатым воздухом.

Рис. Схема карбюратора К-133: 1 - крышка поплавковой камеры; 2 - насос ускорительный; 3 - распылитель; 4 - винт топливоподводящий; 5 - заслонка воздушная; 6 - диффузор малый с распылителем; 7 - диффузор большой; 8 - пробка; 9 - трубка эмульсионная; 10 - жиклер главной системы воздушный; 11 - жиклер холостого хода топливный; 12 - жиклер холостого хода воздушный; 13 - жиклер главной системы топливный; 14 - фильтр топливный; 15 - клапан топливный; 16 - корпус поплавковой камеры; 17 - поплавок; 18 - пробка; 19 - винт регулировочный автономной системы холостого хода (АСХХ); 20 - штуцер вентиляционный; 21 - клапан электромагнитный включения системы экономайзера принудительного холостого хода (ЭПХХ); 22 - винт регулировки холостого хода эксплуатационный; 23 - экономайзер принудительного холостого хода (ЭПХХ); 24 - клапан системы экономайзера принудительного холостого хода (ПХХ); 25 - распылитель АСХХ; 26 - отверстие системы холостого хода выходное; 27 - заслонка дроссельная; 28 - корпус смесительной камеры; 29 - штуцер в смесительной камере от электромагнитного клапана; 30 - клапан обратный; 31 - клапан экономайзера: 32 - шток клапана экономайзера с пружиной; 33 - шток привода ускорительного насоса; 34 - клапан вентиляции поплавковой камеры; 35 - клапан вентиляционный; 36 - блок управления электронный; 37 - катушка зажигания; 38 - прерыватель-распределитель; 39 - кронштейн; 40 - микровыключатель; 41 - винты крепления микровыключателя; 42 - рычаг привода микровыключателя; 43 - рычаг приводной; 44 - рычаг дроссельной заслонка; А, Б, Д - поддиафрагменные полости; В - наддиафрагменная полость; Г - 0.3-1.4 мм зазор между рычагами

Доступ к главному топливному жиклеру 13 открывается снаружи карбюратора после вывертывания пробки 18, к клапану 31 экономайзера - после снятия крышки 1 поплавковой камеры, к топливному жиклеру 11 холостого хода - после вывертывания пробки 14.

Рис. Карбюратор К-143 (вид спереди): 1 - трубка подвода топлива; 2 - рычаг; 3 - шток клапана; 4 - пробка главного жиклера; 5 - винт крепления рычага клапана; 6 - тяга; 7 - рычаг привода ускорительного насоса; 6 - рычаг привода клапана стояночной вентиляции; 9 - гайка тяги клапана стояночной вентиляции стопорная; 10 - трубка подвода разрежения к электромагнитному клапану; 11 - винт регулировки автономной системы холостого хода (АСХХ); 12 - трубка подвода разрежения к клапану экономайзера АСХХ; 13 - сливная трубка клапана стояночной вентиляции поплавковой камеры

Рис. Карбюратор К-133 (вид сзади): 1 - трубка клапана стояночной вентиляции поплавковой камеры сливная; 2 - рычаг с осью воздушной заслонки верхний; 3 - рычаг с осью воздушной заслонки; 4 - тяга воздушной заслонки телескопическая; 5 - трубка подвода разрежения к электромагнитному клапану; 6 - штуцер к вакуумному регулятору распределителя зажигания; 7 - трубка подвода разрежения к клапану экономайзера автономной системы холостого хода,; 8 - винт эксплуатационной регулировки АСХХ; 9 - экономайзер принудительного холостого хода (ЭПХХ); 10 - рычаг дроссельной заслонки упорный; 11 - рычаг привода дроссельной заслонки; 12 - рычаг воздушной заслонки нижний; 13 - рычаг привода микровыключателя; 14 - пробка топливного жиклера; 15 - тяга воздушной заслонки жесткая; 16 - микровыключатель; 17 - пробка воздушного жиклера главной системы; 18 - кронштейн крепления оболочки троса привода воздушной заслонки; 19 - пробка фильтра; 20 - винт крепления троса привода воздушной заслонки

Возможны засорения следующих деталей карбюратора:

- топливного жиклера 13. В этом случае поплавковая камера карбюратора будет переполняться и бензин будет вытекать в главный воздушный жиклер 10 главной дозирующей системы, что может вызывать при движении автомобиля или при работе с малой частотой вращения холостого хода остановку двигателя и затруднит последующий пуск горячего двигателя;

- топливного жиклера 11 системы холостого хода, вследствие чего двигатель не будет работать с малой частотой вращения холостого хода даже при почти вывернутом винте 22 эксплуатационной регулировки ПХХ;

- главного топливного жиклера 13 или клапана экономайзера 31, при этом двигатель не будет развивать мощность;

- винта 4 распылителя 3 ускорительного насоса, в этом случае появляются перебои в работе двигателя при трогании автомобиля с места и при резком открытии дроссельной заслонки.

Разбирать карбюратор нужно осторожно, чтобы не повредить детали. В случае разборки карбюратора при его последующей сборке следует обращать внимание на наличие и исправность уплотняющих прокладок под жиклерами и пробками.

Если прогретый двигатель плохо пускается, проверьте начало открытия клапана 34 стояночной вентиляции. Для этого необходимо:

- отрегулировать частоту вращения коленчатого вала при холостом ходе двигателя 950-1050 мин-1 (об/мин);

- тягой 6 отрегулировать ход штока 3 клапана и, следовательно, открытие клапана на 2-4 мм от его закрытого положения, при этом рычаг 8 привода клапана необходимо прижать к рычагу 7 привода ускорительного насоса. После регулировки зафиксировать тягу гайкой 9.

Необходимость в проверке автономной системы холостого хода возникает при перебоях в частоте вращения на холостом ходу.

При этом необходимо следить за правильностью установки и действием микровыключателя и герметичностью электропневмоклапана.

Чтобы определить правильность установки и проверить работу микровыключателя, надо присоединить к его контактам тестер или источник питания с лампочкой, предварительно отсоединив провода от микровыключателя.

Несколько отпустив рычаг 42, нажимая и отпуская рычажок, проверить действие микровыключателя. При нажатии на рычажок микровыключателя контрольная лампочка должна погаснуть, при отпускании - загореться. Отпустив рычаг 42, затем, поворачивая рычаг 43 привода дроссельной заслонки в пределах свободного хода Г=0,3-1,4 мм между ним и усиком рычага 44, проверить правильность установки микровыключателя; контрольная лампочка загорается при выборе свободного хода и гаснет при повороте вправо. При этом ось дроссельной заслонки должна быть неподвижна, а рычаг должен двигаться без заеданий.

Если микровыключатель установлен неправильно, следует ослабить винты 41 и, перемещая микровыключатель в пазу нижнего винта, зафиксировать его в необходимом положении, затянуть винты его крепления и еще раз проверить. В процессе эксплуатации микровыключатель ремонту не подлежит.

Герметичность электромагнитного клапана проверяется подачей воздуха под давлением 0,08-0,085 МПа (0,8-0,85 кгс/см2) в боковой штуцер, при этом вентиляционный штуцер надо закрыть.

При подаче разрежения 0,085 МПа (0,85 кгс/см2) в вертикальный штуцер электромагнитный клапан должен открываться с подключением напряжения 12 В и закрываться со снятием напряжения.

Если при неработающем двигателе подключается напряжение 12 В, то должен прослушиваться характерный щелчок.

У двигателя, работающего на холостом ходу, клапан проверяется отсоединением провода. При этом двигатель должен остановиться.

У электронного блока управления 36 два граничных предела. При повышении частоты вращения коленчатого вала двигателя более- 1500-1800 мин-1 (об/мин) происходит отключение положительного потенциала на клемме 1; при уменьшении частоты ниже 1500 мин-1 (об/мин) на клемме 1 появляется положительный потенциал. Таким образом проверяется работоспособность блока, причем обязательно перед этим надо снять штекер с микровыключателя. Отсутствие положительного потенциала на клемме 1 (при наличии положительного потенциала на клемме 2) сигнализирует о не-исправности блока и необходимости его замены.

В случае отказа системы экономайзера принудительного холостого хода нужно обесточить систему и соединить трубки 5 и 7 гибким шлангом при этом карбюратор будет работать по общепринятой схеме без электронного блока управления.

Уход за ускорительным насосом

Необходимость проверки работы ускорительного насоса возникает при ощутимых «провалах» в работе карбюратора (задержка в реакции на переходных режимах). Для проверки насоса снять крышку поплавковой камеры, вывернуть винт 4 ускорительного насоса, и, нажав на рычаг-дроссельной заслонки, убедиться, что в открытое отверстие подается бензин. Если бензин подается, следует продуть клапан и распылитель и установить его на место. Если бензин не подается, промыть камеру и добиться плавного хода поршня ускорительного насоса.

Необходимость проверки герметичности клапана подачи топлива возникает тогда, когда наблюдается переливание бензина, течь бензина через шток привода ускорительного насоса и в других местах или увеличенный расход топлива.

Рис. Поплавок с топливным клапаном: 1 - поплавок; 2 - язычок для установки уровня; 3 - ограничитель хода поплавка; 4 - ось поплавка; 5 - седло клапана подачи топлива; 6 - крышка поплавковой камеры; 7 - игла клапана подачи топлива; 8 - шайба уплотнительная

Для проверки герметичности клапана необходимо снять крышку поплавковой камеры и проверить плотность клапана. При необходимости заменить уплотнительную шайбу 8 или топливный клапан в сборе.

Во избежание разрушения уплотнительной шайбы не допускается:

- а) промывать клапан ацетоном или другими-растворителями;

- б) нажимать поплавком 1 на иглу 7 клапана при регулировке уровня топлива в поплавковой камере.

Поплавок при закрытом клапане должен располагаться так, чтобы продольные штамповки на нем были параллельны плоскости разъемов при перевернутой крышке.

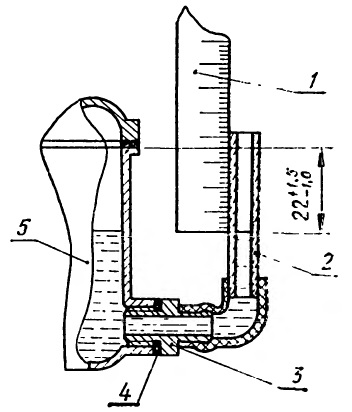

Положение поплавка регулируется подгибом упорного язычка 2, одновременно с этим необходимо установить ход иглы клапана подачи топлива 1,2-1,5 мм путем подгибания ограничителя 3 хода поплавка.

Проверка уровня бензина в поплавковой камере. После каждой разборки и сборки карбюратора, а также периодически в процессе эксплуатации автомобиля проверить и, если требуется, установить уровень бензина в поплавковой камере на 21-23,5 мм ниже плоскости разъема корпуса и крышки карбюратора.

Рис. Проверка уровня топлива в поплавковой камере карбюратора: 1 - линейка масштабная; 2 - трубочка стеклянная; 3 - штуцер; 4 - прокладка; 5 - карбюратор

Уровень бензина в поплавковой камере можно определить с помощью стеклянной трубочки 2 диаметром не менее 9 мм, соединенной резиновой трубкой со специально изготовленным штуцером 3, который ввертывают вместо сливной пробки в днище поплавковой камеры.

Для проверки уровня бензина, на стенке корпуса поплавковой камеры имеется выпуклая отметка.

После ввертывания штуцера в отверстие, закрываемое сливной пробкой, стеклянную трубочку удерживают в вертикальном положении, прижав ее к стенке корпуса поплавковой камеры, и рычагом ручной подкачки накачивают бензин в карбюратор.

Линейкой 1 замеряют расстояние от верхней плоскости поплавковой камеры до уровня топлива в поплавковой камере (до нижней части мениска).

После проверки уровня необходимо установить сливную пробку.

Регулировка карбюратора при работе двигателя с малой частотой вращения коленчатого вала на холостом ходу

Экономичная работа двигателя в большей степени зависит от правильной регулировки карбюратора при работе двигателя с малой частотой вращения на холостом ходу. Эта регулировка производится на прогретом двигателе - температура масла не менее 60-70°, винтом 8 эксплуатационной регулировки.

Частота вращения коленчатого вала двигателя при работе на холостом ходу устанавливается 950-1050 мин-1 (об/мин).

В случае применения карбюратора К-133А на автомобиле не установлены экономайзер принудительного холостого хода 9 (ЭПХХ), микровыключатель 16 и электромагнитный клапан 21. Регулировка частоты вращения коленчатого вала на холостом ходу аналогична регулировке на карбюраторе К-133.

Уход за бензиновым отстойником

Уход за бензиновым отстойником (установлен на левом лонжероне под полом автомобиля) состоит в сливе воды и отстоя, а также в промывке фильтрующего элемента (набор пластин), для чего нужно отвернуть болт на крышке отстойника и снять корпус вместе с фильтрующим элементом. При разборке отстойника важно не повредить прокладку, обеспечивающую герметичность корпуса. Для слива отстоя из фильтра нужно отвернуть сливную пробку в нижней части корпуса, слить отстой и промыть фильтр чистым бензином.

Уход за катушкой зажигания

При эксплуатации нужно выполнять следующее:

- Не допускать загрязнения пластмассовой крышки, клемм и проводов; при каждом техническом осмотре протирать крышку салфеткой - сухой или смоченной в чистом бензине.

- Не допускать ослабления крепления проводов к клеммам крышки.

- Оберегать катушку от механических повреждений; трещина на крышке или вмятина на кожухе могут вывести катушку из строя.

При каждом техническом осмотре очищать от грязи вентиляционные отверстия резистора, находящегося между лапами хомута крепления катушки.

Уход за распределителем зажигания

Во время эксплуатации необходимо поддерживать контакты распределителя в исправном состоянии (содержать их в чистоте и проверять величину зазора между ними), следить за смазкой трущихся деталей и помнить, что для смазки распределителя запрещается пользоваться маслом из картера двигателя и что излишняя смазка распределителя вредна, так как может привести к быстрому износу контактов прерывателя и отказу в работе распределителя.

Необходимо следить за чистотой крышки и корпуса распределителя, а также за контактом наконечников проводов в клеммах крышки. При недостаточно надежном контакте выгорает пластмасса крышки внутри гнезд клемм, что приводит к выходу крышки и наконечников свечей из строя.

При техническом обслуживании распределителя следует:

- Снять крышку распределителя и тщательно протереть ее внутри и снаружи сухой, чистой салфеткой или салфеткой, смоченной в бензине. Осмотреть крышку и бегунок.

- Проверить надежность присоединения проводов низкого и высокого напряжения.

- Проверить крепление трубопроводов вакуумного регулятора распределителя.

- Проверить, нет ли заеданий контактного уголька - сопротивления в крышке.

- Повернуть на 1-2 оборота крышку масленки подачи смазки на валик распределителя. Если крышка масленки завернута полностью, отвернуть ее и заполнить смазкой ЦИАТИМ-201 или ЛИТОЛ-24. Смазать трущиеся детали распределителя чистым маслом для двигателя, закапав: 1-2 капли на ось рычага контактов, 4-5 капель во втулку кулачка (сняв бегунок и сальник под ним), 1-2 капли на фильц кулачка.

- Проверить чистоту контактов прерывателя и при необходимости удалить с них грязь и масло. Протирать контакты следует замшей, смоченной в бензине. Вместо замши можно пользоваться любой тканью, не оставляющей волокон на контактах, а вместо бензина - спиртом. После притирки контактов нужно на несколько секунд оттянуть рычажок прерывателя от неподвижного контакта, чтобы дать испариться бензину.

- Проверить состояние рабочей поверхности контактов и, если требуется, зачистить их. Контакты зачищают, специальной абразивной пилкой или на абразивном бруске с мелким зерном, сняв с распределителя рычажок и стойку с неподвижным контактом. При зачистке контактов нужно удалить бугорок на одном из них и несколько сгладить поверхность другого, на котором образуется углубление (кратер). Это углубление не рекомендуется выводить полностью. После зачистки контактов для удаления пыли прерыватель надо продуть сухим сжатым воздухом, протереть контакты сухой чистой салфеткой (пропустив ее между контактами) и отрегулировать зазор между ними.

- Осмотреть кулачок и, если он загрязнен, протереть его сухой чистой салфеткой и смазать тонким слоем смазки ЦИАТИМ-201.

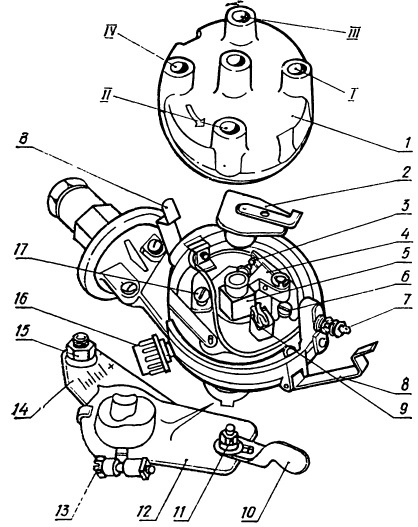

Регулировка зазора между контактами прерывателя

Для обеспечения нормальной работы системы зажигания зазор между контактами прерывателя должен быть отрегулирован в пределах 0,35-0,45 мм или, при диагностике двигателя, угол замкнутого контакта 54-62° по валику распределителя.

Регулировка зазора производится следующим образом. Необходимо снять крышку 1 распределителя и бегунок 2 и медленно проворачивать пусковой рукояткой коленчатый вал двигателя в положение, когда зазор между контактами 3 прерывателя будет наибольшим, т. е. когда текстолитовый кулачок 4 прерывателя установится на вершине грани кулачка 5. После этого плоским щупом проверяют зазор между контактами. Если зазор не соответствует указанной выше величине, необходимо ослабить винт 17 и, провертывая эксцентрик 6, установить требуемый зазор, далее закрепить винт и снова проверить зазор. Затем нужно поставить крышку на место и закрепить ее защелками 8. После регулировки зазора между контактами прерывателя нарушается правильность установки момента зажигания. Поэтому установку зажигания надо проверить и, если требуется, подрегулировать.

Установка зажигания

Рис. Распределитель зажигания: 1 - крышка; 2 - бегунок (ротор распределителя); 3 - контакты прерывателя; 4 -кулачок подвижного контакта; 5 - кулачок; 6 - винт эксцентриковый, 7 - клемма низкого напряжения; в»защелка; 9 - щетка для смазки кулачка фетровая; 10 - рычаг регулировочный; 11 - гайка болта крепления пластины октан- корректора; 12 - пластина подвижная октан-корректора; 13 - болт хомута подвижной пластины октан-корректора; 14 - пластина неподвижная октан-корректора; 15 - гайка крепления неподвижной пластины октан-корректора; 16 - масленка колпачковая; 17 - винт стопорный

Зажигание устанавливают по метке МЗ, указывающей момент зажигания в первом цилиндре. Начало размыкания контактов прерывателя должно происходить в момент, когда метка МЗ на крышке маслоочистителя совпадает с установочным выступом а на крышке распределительных шестерен. При этом бегунок 2 (ротор распределителя) должен находиться против электрода распределителя с цифрой 1. Порядок операций при установке зажигания следующий:

- Снять крышку распределителя и ротор, проверить зазор между контактами прерывателя (в случае необходимости отрегулировать). Поставить ротор на место.

- Установить коленчатый вал в положение, соответствующее началу такта сжатия в первом цилиндре.

- Медленно провернуть коленчатый вал двигателя до совпадения метки МЗ с выступом на крышке распределительных шестерен. Убедиться, что ротор стоит против контакта крышки, соединенного с проводом, идущим к свече зажигания первого цилиндра.

- Ослабить гайку 11, установить октан-корректор на нулевое деление шкалы поворотом регулировочного рычага 10, затянуть гайку 11 болта крепления пластин октан-корректора.

- Ослабить затяжку болта 18 хомута крепления корпуса распределителя к подвижной пластине 14 октан-корректора и повернуть корпус против часовой стрелки, чтобы контакты прерывателя замкнулись.

- Взять переносную лампу и два изолированных провода. Присоединить при помощи дополнительных проводов один конец штыря вилки переносной лампы на «массу», а другой - к клемме низкого напряжения катушки зажигания, к которой крепится провод, идущий к клемме 7 распределителя.

- Включить зажигание и осторожно провернуть корпус распределителя по часовой стрелке до момента загорания лампы.

- Остановить вращение распределителя точно в момент вспыхивания лампочки. Если это не удалось, операцию повторить.

- Удерживая корпус распределителя от проворачивания, затянуть болт 13 хомута крепления корпуса, поставить крышку 1 на место.

- Проверить присоединение проводов от свечей, начиная с первого цилиндра, в порядке 1-3-4-2, считая их против часовой стрелки. Следует иметь в виду, что установка зажигания по метке МЗ на шкиве при среднем положении октан-корректора обеспечивает наивыгоднейшие мощностные и экономические показатели двигателя лишь при условии, что для его питания применяется соответствующий бензин.

- Однако после каждой установки зажигания, регулировки контактов в прерывателе или замены топлива необходимо проверить соответствие угла опережения зажигания на ходу автомобиля. Окончательную установку зажигания выполняют октан-корректором. Прогреть двигатель на холостом ходу, а затем, двигаясь на IV передаче по ровной дороге со скоростью 25-30 км/ч, дать автомобилю разгон, резко нажав на педаль дроссельной заслонки. Если при этом будет наблюдаться незначительная и кратковременная детонация, то зажигание считается установленным правильно.

При сильной детонации «стрелку» подвижной пластины следует передвигать в сторону знака «-» для уменьшения угла опережения зажигания, а при полном отсутствии детонации - в сторону «+».

Наибольший угол опережения (или запаздывания) зажигания, обеспечиваемый ручной регулировкой при помощи октан-корректора, 12° (по углу поворота коленчатого вала двигателя) относительно начальной установки (5° до ВМТ).

Двигатель очень чувствителен к правильной установке угла опережения зажигания; слишком раннее или слишком позднее зажигание ведет к перегреву двигателя, потере мощности, прогару клапанов и поршней.

Уход за свечами зажигания

При каждом техническом обслуживании автомобиля необходимо вывернуть свечи и выполнить следующее:

- Проверить состояние наружной и внутренней части изолятора. При наличии нагара на внутренней части (юбочке) изолятора нужно очистить изолятор щеткой или пескоструйным аппаратом. После очистки нагара свечи надо промыть в бензине. Запрещается очищать свечи от нагара острыми металлическими предметами или прожигать свечи в открытом пламени, так как это может привести к повреждению изолятора. Если нагар не удаляется, свечу надо заменить.

- Проверить зазор между электродами и, если необходимо, отрегулировать его, осторожно подгибая только боковой электрод. Зазор - 0,6-0,75 мм проверяется круглым проволочным щупом. Перед отвертыванием свечей необходимо тщательно протереть от грязи гнездо свечи в головке цилиндров во избежание попадания грязи в двигатель. Желательно продуть гнезда свеч сжатым воздухом.

- Вывертывать и завертывать свечи следует специальным торцовым ключом, прилагаемым в комплекте шоферского инструмента. Пользоваться другими ключами запрещается, так как это может привести к повреждению изолятора.

- Ввертывать свечу нужно сначала рукой до упора, а затем плотно подтягивать ключом с моментом затяжки 35-40 Н-м (3,5-4 кгс-м). Под свечу подкладывать уплотнительную прокладку. Отсутствие прокладки или неплотное ввертывание свечи приводит к перегреву и выходу свечи из строя.

- Запрещается заменять свечи А23-1 на другие, с более низким калильным числом. Несоответствие тепловой характеристики свечей приводит к неудовлетворительной работе двигателя, прогару поршней и выпускных клапанов.

Фильтрующий элемент заменяют через каждые 10000 км пробега. При постоянной езде по очень запыленным дорогам такую замену делают через каждые 800...1000 км пробега.

Допускается повторное использование фильтрующего элемента после стряхивания пыли и тщательной продувки его изнутри сухим сжатым воздухом (направив поток перпендикулярно плите, на которой установлен фильтр). Запрещается направлять струю воздуха непосредственно на фильтрующую шторку элемента, чтобы не повредить ее. Продувку фильтрующего элемента можно производить, не вынимая его из корпуса, направив поток воздуха через отверстие крышки перпендикулярно стенке.

При сборе воздухоочистителя необходимо обратить внимание на надежность уплотнения патрубков, чтобы избежать подсоса загрязненного воздуха.

Разборка и сборка однокамерного карбюратора (К-133 и К-133А). Разборку карбюратора рекомендуется выполнять в следующей последовательности:

отвернуть пробку 77 топливного фильтра и снять фильтр (см. рис. 28);

отвернуть винты, крепящие крышку поплавковой камеры к корпусу поплавковой камеры, поднять крышку и, осторожно поворачивая ее в сторону расположения жесткой тяги, вывести крышку с поплавком из корпуса поплавковой камеры; одновременно отсоединив тягу от рычага воздушной заслонки;

снять прокладку, вынуть ось 4 (рис. 72) поплавка и снять поплавок. Вынуть иглу 7 клапана вместе с резиновой уплотнительной шайбой 8 и вывернуть седло 6 клапана, .Вывернуть воздушный жиклер 12 (см. рис. 29) холостого хода;

промыть детали в бензине. При наличии обильных смолистых отложений промыть детали ацетоном или растворителем для нитрокрасок. Для чистки жиклеров можно пользоваться заостренной деревянной палочкой, обильно смоченной растворителем. Промытые детали и каналы карбюратора продуть сжатым воздухом. Не рекомендуется промывать топливный клапан ацетоном или другими растворителями во избежание разрушения уплотнительной резиновой шайбы. Совершенно недопустимо пользоваться для чистки жиклеров проволокой, даже мягкой;

проверить поплавок на герметичность. При пайке поплавка необходимо принять соответствующие меры предосторожности во избежание взрыва паров бензина. После пайки масса поплавка должна быть 13,3±0,7 г. Проверить герметичность топливного клапана. При необходимости заменить уплотнительную резиновую шайбу 8 (см. рис. 72) или топливный клапан в сборе.

http://pandia.ru/text/78/063/images/image082_0.gif" width="216" height="241 src=">

Рис. 72. Поплавок с топливным клапаном: 1 - поплавок; 2 - язычок для установки уровня; 3 - ограничитель хода поплавка; 4 - ось поплавка; 5 - крышка поплавковой камеры: 6 - седло клапана подачи топлива; 7 - игла клапана подачи топлива; 8 - уплотнительная резиновая шайба

Собирают крышку поплавковой камеры в последовательности, обратной разборке, при этом:

воздушный жиклер холостого хода необходимо завертывать без больших усилий, проверив сохранность фибровой прокладки;

в случае замены деталей поплавкового механизма или, если в эксплуатации наблюдались переливы карбюратора, следует проверить правильность положения поплавка относительно топливного клапана. Это положение определяет уровень топлива в поплавковой камере. Предварительно устанавливают размер 39 мм подгибанием язычка 2 (см. рис. 72). Одновременно с этим необходимо путем подгибания ограничителя 3 хода поплавка установить ход иглы клапана подачи топлива 1,2...1,5 мм. При этом не допускается нажатие поплавком на иглу клапана при регулировке уровня топлива в поплавковой камере во избежание повреждения уплотнительной резиновой шайбы;

зазор по окружности между воздушной заслонкой и корпусом крышки не должен превышать 0,25 мм. Далее следует:

отвернуть винты 40 (см. рис. 29) и снять микровыключатель 39; отсоединить корпус смесительной камеры и одновременно, нажимая на планку привода ускорительного насоса, снять серьгу штока привода, связывающую шток с рычагом оси дроссельной заслонки, отвернуть топливоподводящий винт 4 и снять распылитель 3 ускорительного насоса;

вынуть шток 33 привода ускорительного насоса вместе с планкой и поршнем и снять возвратную пружину штока. Вынуть из колодца ускорительного насоса предохранительное кольцо обратного клапана (пользуясь пинцетом) и, переворачивая корпус поплавковой камеры, удалить обратный клапан 30 (шарик d=4 мм); вывернуть пробки 13 (см. рис. 28) топливного жиклера холостого хода и воздушного жиклера 16 главной дозирующей системы, после чего вывернуть жиклеры. Выворачивая жиклеры, следует пользоваться аккуратно заправленными отвертками, чтобы не повредить шлицы;

вывернуть пробку 8 и вынуть эмульсионную трубку 9 (см. рис. 29), вывернуть клапан 31 механического экономайзера и снять фибровую шайбу;

вывернуть из корпуса смесительной камеры регулировочный винт 19, отвернуть винты, снять экономайзер 23 принудительного холостого хода (ЭПХХ) и вынуть распылиавтономной системы холостого хода. Проверить острие регулировочного винта 19 АСХХ и конусной поверхности отверстия, конусные поверхности клапана 24 системы экономайзера принудительного холостого хода (ЭПХХ) и распылиАСХХ, плотность посадки распылителя 25 в смесительной камере 28, состояние диафрагмы клапана 24 АПХХ. Заменить пришедшие в негодность детали;

проверить затяжку винтов крепления дроссельной заслонки к оси. Проверить прилегание дроссельной заслонки к корпусу смесительной камеры; зазор по контуру не должен превышать 0,06 мм. Тщательно промыть и продуть все детали. Проверить, легко ли перемещается в цилиндре поршень ускорительного насоса. Он должен двигаться в цилиндре без заеданий;

проверить герметичность нагнетательного клапана ускорительного насоса и клапана механического экономайзера (в случае повышенного расхода бензина), осмотреть уплотнительные прокладки: поврежденные прокладки заменить новыми.

Собирают корпус поплавковой камеры с корпусом смесительной камеры в последовательности, обратной разборке, при этом необходимо:

жиклеры завертывать без больших усилий;

обеспечить надежность уплотнения во всех местах установки прокладок;

проверить при полностью открытой дроссельной заслонке зазор между регулировочными гайками; для штока привода экономайзера он должен быть 4,5...5,5 мм, а для штока привода поршня ускорительного насоса-1,5...2,5 мм. Зафиксировать положение регулировочных гаек обжатием;

установить (см. рис. 29) распылитель 3 и завернуть топливопод-водящий винт 4,

установить собранную крышку поплавковой камеры, подсоединив тягу;

![]()

Рис. 73. Приспособление для проверки уровня топлива в поплавковой камере карбюраторов К-133 и К-133А: 1 - масштабная линейка; 2 - стеклянная трубочка; 3 - штуцер; 4 - прокладка; 5 - карбюратор

проверить подачу топлива ускорительным насосом, которая должна быть не менее 6 см3 за 10 рабочих ходов поршня, взаимное расположение воздушной и дроссельной заслонок;

установить нижний упор рычага дроссельной заслонки так, чтобы дроссельная заслонка была полностью закрыта, но не клинила, а верхний упор так, чтобы плоскость дроссельной заслонки была параллельна оси отверстия диаметром 32 мм смесительной камеры. При полностью закрытой воздушной заслонке зазор между стенкой смесительной камеры и дроссельной заслонкой должен быть 1,6...1,8 мм (при необходимости устанавливается подгиба-нием тяги);

установить микровыключатак, чтобы его толкатель при полностью закрытой дроссельной заслонке был утоплен оычагом 41

привода микровыключателя (микровыключатель разомкнут), при этом прослушивается характерный щелчок, при открытии дроссельной заслонки рычаг 41 опускается на 3...4 мм, толкатель микровыключателя отводится пружиной, и микровыключатель замыкается;

проверить уровень топлива в поплавковой камере на стенде. Уровень топлива в поплавковой камере при избыточном давлении 0,3 кгс/см2 для бензина с плотностью 0,720...0,750 г/см3 должен быть 21...23,5 мм от верхней плоскости поплавковой камеры.

При отсутствии стенда эту проверку с меньшей точностью можно выполнить на двигателе, для чего изготовляют штуцер со стеклянной трубкой (рис. 73). Необходимо отвернуть пробку главного жиклера и на ее место завернуть штуцер так, чтобы стеклянная трубка стала вертикально, затем рычагом ручной подкачки топливного насоса. Заполнить поплавковую камеру топливом. Металлической линейкой замеряют расстояние от верхней плоскости поплавковой камеры до уровня топлива в поплавковой камере (до нижней части мениска). При установке карбюратора следует обратить внимание на целостность прокладок. После установки требуется отрегулировать карбюратор при работе двигателя в режиме холостого хода.

Проверка электромагнитного клапана. Герметичность электромагнитного клапана следует проверять подачей воздуха под давлением 0,9...0,85 кгс/см2 в боковой штуцер, при этом вентиляционный штуцер закрыть.

При подаче разрежения 0,85 кгс/см2 в вертикальный штуцер электромагнитный клапан должен открываться с подключением напряжения 12 В и закрываться со снятием напряжения. Если напряжение подключается при неработаюшем двигателе, то должен прослушиваться характерный щелчок.

У двигателя, работающего на холостом ходу, клапан проверяют, отсоединяя провод, при этом двигатель должен останавливаться.

Проверка электронного блока управления. У электронного блока управления два граничных предела. При возрастании частоты вращения коленчатого вала двигателя более 1500...1800 об/мин происходит отключение положительного потенциала на клемме 1 (см. рис. 29), при убывании частоты ниже 1500 об/мин на клемме / появляется положительный потенциал.

Таким образом проверяется работоспособность блока, причем обязательно перед этим нужно снять провода на микровыключаОтсутствие положительного потенциала на клемме / (при наличии положительного потенциала на клемме 2) сигнализирует о неисправности блока и необходимости его замены.

В случае отказа системы экономайзера принудительного холостого хода нужно обесточить систему и соединить штуцера 3 и 6 (см. рис. 28) гибким шлангом, при этом карбюратор будет работать по общепринятой схеме, без электромагнитного клапана 21 (см. рис. 29) электронного блока управления 35 и микровыключа

Регулировка карбюратора при работе двигателя в режиме холостого хода. Экономичная работа двигателя в большей степени зависит от правильной регулировки карбюратора при работе на малых частотах вращения коленчатого вала на холостом коду.

Эту регулировку проводят при полностью прогретом двигателе. Температура масла должна быть не менее 60...70° С.

Регулировку карбюраторов К-133 и К-133А необходимо выполнять в следующей последовательности:

на неработающем двигателе завернуть винт 7 (см. рис. 28) эксплуатационной регулировки и винт 2 до отказа, однако не туго, с тем, чтобы не повредить их рабочие конусы. После этого отвернуть винты на 2,5...3 оборота;

пустить двигатель и вращением винта 2 установить частоту вращения коленчатого вала 950...1050 об/мин;

далее завертывать винт 7, при этом частота вращения коленчатого вала двигателя сначала будет возрастать, а затем при дальнейшем ввертывании винта произойдет обеднение смеси и двигатель начнет работать с перебоями с одновременным уменьшением частоты вращения коленчатого вала двигателя. В этот момент нужно несколько отвернуть винт 7 и добиться устойчивой работы двигателя.

Подобранную регулировку необходимо проверить на переменных режимах - резко нажать на педаль привода дроссельной заслонки и быстро отпустить ее. При этом частота вращения коленчатого вала должна плавно без провалов и перебоев увеличиться, а при резком отпускании педали уменьшиться до минимальной и устойчивой, двигатель при этом не должен останавливаться. В случае если двигатель остановился, выворачивая винт 7, следует несколько увеличить частоту вращения.

Проверка выброса вредных веществ с отработавшими газами в атмосферу производится после регулировки частоты вращения холостого хода на прогретом двигателе (температура масла 60...70°С).

Для проверки необходима специальная аппаратура - газоанализатор с погрешностью не более ±2,5%. Проверка производится согласно ГОСТ 17.2.2.03-87 на двух режимах: при частоте вращения холостого хода и 2550...2650 об/мин.

Если выброс вредных веществ не превышает допустимых пределов, винт токсичности 2 (см. рис. 28) карбюраторов К-133 и К-133А нужно закрасить красной краской. При выбросе вредных веществ выше допустимых пределов необходимо отрегулировать частоту вращения коленчатого вала на холостом ходу и после этого проверить выброс вредных веществ.

Если дополнительной регулировкой выброс вредных веществ снизить не удалось, карбюратор необходимо заменить и произвести проверку выброса вредных веществ; при получении неудовлетворительных результатов произвести диагностирование двигателя, определение и устранение обнаруженных неисправностей.

Снятие и установка карбюратора ДААЗ 2101-20. Для снятия карбюратора ослабляют хомуты и снимают шланг системы вентиляции картера. Отвертывают четыре гайки крепления отводящего патрубка, ослабляют хомут, снимают патрубок с прокладкой, а с патрубка карбюратора - шланг подвода топлива и закрывают шланг пробкой, чтобы не допустить утечки бензина.

Отсоединяют от карбюратора трос привода воздушной заслонки и от рычага привода дроссельной заслонки тягу и возвратную пружину, отвертывают гайки крепления карбюратора, снимают его вместе с прокладкой и закрывают заглушкой входное отверстие впускного трубопровода.

Устанавливают карбюратор в порядке, обратном снятию. После установки необходимо отрегулировать привод воздушной заслонки и дросселей карбюратора, а также частоту вращения коленчатого вала при холостом ходе двигателя.

Разборка, проверка и сборка карбюратора ДААЗ 2101-20. Карбюратор разбирают на следующие основные узлы: крышку корпуса в сборе с пусковым устройством, поплавком, игольчатым клапаном и фильтром; корпус в сборе с диффузорами и насосом-ускорителем; корпус дроссельных заслонок в сборе с дроссельными заслонками и золотниковым устройством системы вентиляции картера.

Вакуум" href="/text/category/vakuum/" rel="bookmark">вакуум-корректору прерывателя-распределителя; 19 - золотник; 20 - упорный винт; 22 - рычаг оси первичной дроссельной заслонки; 23 - рычаг связи с пусковым устройством; 24 - втулка- 25 - рычаг привода вторичной дроссельной заслонки; 26 - рычаг привода заслонок; 27 - стопорная шайба; 28 - пружина возвратная рычага привода вторичной дроссельной заслонки; 29 - тяга пускового устройства; 30 - рычаг вторичной дроссельной заслонки; 31 - корпус дроссельных заслонок: 32 - прокладка; 33 - тяга пускового устройства

Перед разборкой необходимо обмыть карбюратор снаружи и продуть сжатым воздухом. Разборку рекомендуется проводить в следующем порядке:

снять пружину 28 (рис. 74) рычага 25 привода дроссельной заслонки вторичной камеры, расшплинтовать и отсоединить от рычага 23 дроссельной заслонки тягу 29, связывающую дроссельную заслонку первичной камеры с пусковым устройством;

вдавив внутренний цилиндр телескопической тяги 7 в наружный, отсоединить ее от рычага управления воздушной заслонкой;

снять крышку карбюратора с прокладкой, стараясь не повредить прокладку и поплавок, после чего отвернуть винты крепления корпуса дроссельных заслонок к корпусу карбюратора и осторожно, без перекоса, разъединить их, стараясь не повредить запрессованные в корпус переходные втулки топливо-воздушных каналов карбюратора и гнезда втулок. Осторожно отсоединить "от корпуса теплоизоляционную прокладку и удалить ее;

разобрать крышку корпуса карбюратора в следующем порядке: оправкой осторожно вытолкнуть ось 20 (рис. 75) поплавка из стоек (выталкивать в сторону стойки с разрезом) и вынуть ось, снять поплавок 19 и игольчатый клапан 16, прокладку крышки. Вывернуть седло 15 игольчатого клапана, отвернуть пробку 18 и вынуть топливный фильтр 17;

отсоединить (см. рис. 74) от рычага оси 8 воздушной заслонки телескопическую тягу 7 и тягу 33 привода пускового устройства;

снять корпус 6 пускового устройства, воздушную заслонку 9 с оси, а затем вынуть ось из крышки карбюратора. Концы винтов крепления воздушной заслонки раскернены. Чтобы их отвернуть, может потребоваться большое усилие и ось заслонки может деформироваться. Чтобы не допустить деформации оси, под нее рекомендуется ставить какую-нибудь подставку.

После разборки следует промыть детали в бензине, продуть сжатым воздухом и проверить их техническое состояние, которое должно удовлетворять следующим требованиям:

уплотняющиеся поверхности крышки не должны иметь повреждений, в противном случае крышку следует заменить;

поплавок не должен иметь повреждений и каких-либо искажений формы; масса поплавка должна составлять 11...13 г;

седло игольчатого клапана и сам клапан не должен иметь износа на уплотняющих повреждениях; игольчатый клапан должен свободно перемещаться в своем гнезде; шарик игольчатого клапана должен свободно перемещаться и не зависать.

Если при осмотре обнаружатся поврежденные детали, их требуется заменить.

http://pandia.ru/text/78/063/images/image086_0.gif" align="left" width="325" height="521">

Рис. 76. Установка уровня топлива в поплавковой камере карбюратора ДААЗ 2101-20: /-крышка карбюратора: 2-седло игольчатого клапана; 3-игольчатый клапан; 4-упор; 5-. шарик игольчатого клапана; 6-оттяжная вилка иглы клапана; 7-кронштейн поплавка; 8-язычок; 9-поплавок; 10-прокладка.

Перед началом проверки необходимо сделать 10 пробных ходов рычагом 28 (см. рис. 31, б) для заполнения каналов насоса-ускорителя.

Герметичность игольчатого клапана проверяют на стенде, который обеспечивает подачу топлива к карбюратору под давлением 3 м вод. ст. После установки уровня в контрольной пробирке стенда падение его не допускается в течение 10...15 с. Если уровень топлива в пробирке понижается, то это указывает на утечку топлива через игольчатый клапан.

Установка уровня топлива в поплавковой камере. У карбюраторов ДААЗ 2101-20 проверка уровня топлива в поплавковой камере не предусмотрена.

Необходимый для нормальной работы карбюратора уровень обеспечивается правильной установкой исправных элементов запорного устройства (рис. 76): поплавок в сборе не должен иметь никаких видимых повреждений, масса поплавка должна составлять 11...13 г; расстояние между поплавком и прокладкой 10, прилегающей к крышке карбюратора, должно составлять (6,5±0,25) мм.

Контроль выполняют калибром, крышку корпуса держат вертикально так, чтобы язычок 8 поплавка слегка касался шарика 5 игольчатого клапана 3, не утапливая его: регулировка размера (6,5±0,25) мм осуществляется подгибанием язычка 8, при этом необходимо, чтобы опорная площадка язычка была перпендикулярна оси игольчатого клапана и не имела зазубрин и вмятин; зазор, соответствующий максимальному ходу поплавка, должен составлять (8±0,25) мм. Регулируется он подгибанием упора 4, вилка 6 не должна препятствовать свободному перемещению поплавка. После установки карбюратора необходимо убедиться, что поплавок не задевает за стенки поплавковой камеры.

Правильность установки поплавка следует проверять каждый раз, когда заменяется поплавок или топливный игольчатый клапан; при замене игольчатого клапана необходимо заменить уп-лотнительную прокладку клапана.

Регулировка частоты вращения коленчатого вала при холостом ходе. К элементам, регулирующим частоту вращения коленчатого вала при холостом ходе двигателя, относятся (см. рис. 30) винт 11 состава смеси и винт 2, ограничивающий открытие дроссельной заслонки. При завертывании винта 11 смесь обедняется, при завертывании винта 2 дроссельная заслонка приоткрывается. На винт 11 напрессовывается ограничительная пластмассовая втулка, позволяющая поворачивать винт только на один оборот. Поэтому перед регулировкой на станции технического обслуживания необходимо, вывертывая винт 11, сломать выступ втулки, вывернуть винт, снять с него втулку и снова завернуть винт в карбюратор. После окончания регулировки напрессовать на винт II новую ограничительную пластмассовую втулку в таком положении, чтобы выступ втулки, касаясь упора в отверстии, не позволял вывертывать винт.

Регулировку холостого хода выполняют на прогретом двигателе (температура масла 60...70° С) с отрегулированными зазорами в механизме газораспределения и с правильно установленным углом опережения зажигания.

Регулировка проводится в следующей последовательности (см. рис. 30):

винтом 11 установить максимальную частоту вращения коленчатого вала при даннном положении дроссельной заслонки, а затем винтом 2 установить минимально устойчивую частоту вращения коленчатого вала;

винтом 11 достичь концентрации СО в отработавших газах не более 1,5% при данном положении дроссельной заслонки и вин - том 2 восстановить частоту вращения коленчатого вала до 950...1050 об/мин;

установить частоту вращения коленчатого вала на холостом ходу, равном 0,6 номинальных оборотов (2700...2800 об/мин), и проверить концентрацию СО в отработавших газах, которая должна быть не более 1%, при необходимости достичь концентрации СО винтом 7. После этого еще раз проверить концентрацию СО в отработавших газах при работе на холостом ходу с частотой вращения коленчатого вала 950...1050 об/мин и достичь концентрации не более 1,5%;

поставить заглушку 35 (см. рис. 75) в отверстие винта. В случае отсутствия газоанализатора регулировку можно проводить в следующем порядке:

винтом 2 (см. рис. 30) установить минимально устойчивую частоту вращения коленчатого вала, а затем винтом 11 добиться работы двигателя с максимальной частотой вращения коленчатого вала при данном положении дроссельной заслонки;

винтом 2 уменьшить открытие дроссельной заслонки до получения минимально устойчивой частоты вращения и, завертывая винт 11, установить частоту вращения коленчатого вала, при которой двигатель работает с заметными перебоями, а затем отвернуть винт на 30...60° (не более) до достижения устойчивой работы двигателя;

проверить регулировку, резко нажав на педаль управления дроссельной заслонкой и отпустив ее. Двигатель при этом не должен останавливаться.

Снятие и установка приводов карбюратора. Для снятия тяги привода дроссельной заслонки в сборе с тросом и оболочкой необходимо:

отвернуть винт 14 (см. рис. 32) крепления троса к тяге карбюратора и освободить трос;

расшплинтовать палец, отсоединить от педали 3 трос и вынуть его полностью из трубки, проложенной в туннеле пола; отогнуть скобу 18 крепления оболочки к кронштейну двигателя;

отвернуть два болта крепления хомутов топливного бака к полу кузова (предварительно сняв заднее сиденье) и слегка приподнять бак вверх для освобождения оболочек тяг карбюратора;

вынуть из резиновых уплотнителей (на стенках кузова) оболочку.

Установку троса привода дроссельной заслонки осуществляют в обратной последовательности.

Для снятия с автомобиля тяги воздушной заслонки необходимо освободить крепление топливного бака (как описано выше), а затем (см. рис. 32):

отсоединить от карбюратора 13 тягу 12 и оболочку 9, для чего отпустить винты 10 и болт II;

потянуть за кнопку 4 тяги привода воздушной заслонки и полностью вынуть ее из оболочки;

отсоединить и вынуть из туннеля механизм управления коробкой передач (см. подразд. «Механизм управления коробкой передач») и отогнуть скобу крепления оболочки, расположенную в туннеле;

отвернуть два винта 6 крепления кронштейна 5 к туннелю и вынуть из туннеля кронштейн с оболочкой, затем отверткой отделить фиксатор оболочки 7 от кронштейна 6.

Сборку привода управления воздушной заслонкой и ее установку выполняют в обратной последовательности.

Регулировка привода карбюратора. После демонтажа и монтажа приводов к заслонкам карбюратора или установки новых следует провести соответствующую регулировку.

Регулировку привода управления дроссельной заслонкой карбюратора рекомендуется выполнять следующим образом (см. рис. 32): отпустить винт (болт) 14 крепления тяги 17 и при помощи плоскогубцев натянуть конец тяги до тех пор, пока педаль 3 не установится в крайнее верхнее положение; закрепить в таком положении тягу винтом. При правильной регулировке привода дроссельная заслонка карбюратора должна быть полностью прикрыта при отпущенной педали и полностью открыта при нажатой" до отказа педали.

Привод воздушной заслонки следует регулировать в следующем порядке: отпустить болт (винт) 11 крепления тяги к шарнирной муфте воздушной заслонки карбюратора и опустить кнопку 4 привода воздушной заслонки в крайнее нижнее положение; не перемещая тяги в оболочке, полностью открыть воздушную заслонку и в таком положении закрепить тягу болтом (винтом) 11. Оболочка 9 тяги должна быть плотно затянута винтом 10, выступание оболочки за кронштейн не допускается.

Приработка двигателя

После ремонта двигателя, особенно в случае замены деталей кривошипно-шатунного механизма, необходимо провести его приработку до начала эксплуатации. От тщательности приработки не менее, чем от качества ремонта, зависит надежность и долговечность работы двигателя. Процесс приработки двигателя состоит из двух этапов.

Первый этап-приработка на холостом ходу в течение 35 мин на следующих режимах:

1000…1200 об/мин - 5 мин;

2000…2200 об/мин - 5 мин;

3000…3200 об/мин - 10 мин;

1000…3600 об/мин - 15 мин

Прирабатывают двигатель на масле М8Г1 или других маслах, указанных в данной книге. Воздушную заслонку карбюратора следует держать полностью открытой. В течение первого этапа приработки необходимо проверить давление в системе смазки, отсутствие течи, отрегулировать частоту вращения коленчатого вала при холостом ходе, убедиться в нормальной работе на слух. Давление масла при 3000 об/мин коленчатого вала и температуре масла +80 °С должно быть не менее 2 кгс/см2 Обнаруженные в процессе обкатки неисправности следует устранить и заменить масло в поддоне картера двигателя.

Первый этап приработки лучше проводить на стенде, однако при отсутствии стенда можно и на автомобиле.

Второй этап-приработка на автомобиле в течение пробега 3000 км. В этот период необходимо соблюдать правила приработки нового автомобиля, изложенные в руководстве по эксплуатации.

СЦЕПЛЕНИЕ

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СЦЕПЛЕНИЯ

На автомобиле установлено сухое однодисковое сцепление с расположенными по периферии цилиндрическими пружинами и гасителем крутильных колебаний (демпфером) иа ведомом диске. Наружный диаметр фрикционных накладок диска равен 190 мм. Управление сцеплением осуществляется при помощи гидравлического привода выключения от ножной педали.

Уровень топлива в поплавковой камере карбюратора можно проверить при помощи измерительной трубки. Быстро изготовить ее можно, из угловой прессмасленки с резьбой M10x1. Нужно разобрать масленку и выбить из нее шарик с пружинкой. Затем масленку собрать и ввернуть ее на место сливной пробки поплавковой камеры так, чтобы наконечник был направлен вверх. На наконечник масленки одеть кусок резинового шланга подходящего диаметра, а в него вставить отрезок стеклянной трубки. Накачать бензин в поплавковую камеру рычагом ручной подкачки бензонасоса (рис. 18).

Рисунок 18. Приспособление для измерений уровня топлива в поплавковой камере

Уровень бензина должен быть 21-23,5 мм от верхней плоскости камеры, расстояние А (для карбюраторов К-127 и К-133).

Есть и другой, более простой способ проверки уровня топлива в поплавковой камере. Достаточно снять со штуцера карбюратора пластмассовую трубку и вывернуть из распределителя зажигания штуцер, к которому подсоединен второй конец трубки. Затем надо ввернуть штуцер вместо пробки главного жиклера в поплавковую камеру и заполнить трубку бензином. Приложить трубку к стенке карбюратора автомобиля Запорожец, где сделана отметка "Уровень", нужно сравнить с этой отметкой положение нижней границы мениска в трубке. При правильном уровне бензина в камере они должны совпадать.

Переставьте дроссельную заслонку

Двигатель может неустойчиво работать на холостых оборотах из-за того, что дроссельная заслонка (карбюратор К-133А) закрывается не полностью, из-за чего отверстие 1 (рис. 19) эмульсионного канала располагается не напротив нее, а ниже.

Рисунок 19. Положение дроссельной заслонки в карбюраторе К-133А

а - неправильное, б - правильное;

1 - выходное отверстие эмульсионного канала холостого хода; 2 - воздушный канал;

3 - эмульсионный канал; 4 - винт регулировки качества смеси; 5 - винт регулировки количества смеси.

Чтобы исправить положение, нужно переставить дроссельную заслонку. Для этого расплавьте паяльником олово, которым законтрены винты крепления заслонки к оси, и отверните их. Удалив остатки олова, обеспечьте свободное перемещение заслонки в пазу оси. Установите заслонку на место и, прижав ее пальцем в закрытом положении, закрепите винтами, концы которых законтрите припоем.