Диагностика дизельного двигателя является неотъемлемой частью периодического техобслуживания любого подержанного автомобиля и позволяет выявить различные неисправности на раннем этапе. Но современное диагностическое оборудование есть далеко не у всех, а система самодиагностики устанавливается только на самые свежие машины. Можно конечно же обратиться в грамотный автосервис, оснащённый диагностическим стендом, но для большинства водителей, живущих где нибудь в глубинке, до ближайшего автосервиса несколько десятков, а то и сотен километров, да и стоить в некоторых автоцентрах полная диагностика будет не мало. Поэтому есть смысл узнать, как и с помощью чего можно провести диагностику своего дизеля самостоятельно, что и будет описано в этой статье.

Конечно же некоторые электронные компоненты самых современных дизелей (Common Rail) не получится диагностировать без специального оборудования и соответствующих знаний. Но большинство деталей даже современного двигателя, а тем более на более старых дизельных иномарках до сих пор бегающих по нашим дорогам, можно проверить и без сложного оборудования, что и будет описано в этой статье.

Впрочем, кто хочет научиться грамотной диагностике самых современных дизелей и зарабатывать на этом неплохие деньги, советую кликнуть на баннер чуть ниже и изучить специальный подробный видеокурс. Ведь все тонкости и нюансы этого дела невозможно описать в одной статье.

Самостоятельная диагностика дизельного двигателя .

Но вернёмся к самостоятельной диагностике дизеля своими силами. Даже на самых свежих дизельных иномарках состояние двигателя и его деталей можно проверить и без сложного оборудования, а на более старых дизелях тем более.

Как в первом, так и во втором случае определить незаметные утечки антифриза совсем несложно, с помощью самодельного приспособления описанного вот в , которая называется «Куда уходит охлаждающая жидкость?».

После внешнего осмотра, выявления и устранения утечек жидкостей (замены сальника коленвала, или сальника распредвала, замены прокладки клапанной крышки, поддона, или после замены прокладки блока, замены порванных патрубков, шлангов) можно переходить к диагностике деталей двигателя, точнее к проверке технического состояния (износа) главных деталей мотора — поршневой группы, коленвала и других деталей.

Проверку технического состояния этих деталей можно сделать двумя основными способами: с помощью замера компрессии и с помощью прослушивания работы мотора (ну ещё и пусковую частоту желательно проверить).

Проверка компрессии .

Начнём с проверки показателя компрессии, так как для надёжного запуска дизельного двигателя (особенно при минусовой температуре) очень важна необходимая норма компрессии. Какая норма нужна и при какой температуре окружающего воздуха? об этом я очень подробно написал в статье «Компрессия дизельного двигателя — всё о ней», которая находится . Там подробно описано при какой компрессии и какой температуре окружающего воздуха дизельный мотор способен запуститься, а при какой компрессии вы только зря посадите аккумулятор. Также там описано и как замерить компрессию.

Если компрессия недостаточная, сначала нужно определить от чего она пропала — от износа поршневой группы, или от неисправностей в клапанном механизме. Чтобы проверить это, следует залить медицинским шприцем примерно по 25 — 50 кубиков моторного масла в каждый цилиндр (через отверстия ) и заново замерить компрессию компрессиметром.

Если же показатель компрессии после заливки масла не изменился, то тогда следует проверить клапанный механизм, сначала проверяем и , если это не поможет, тогда следует , если и это не поможет, тогда клапанов.

Замер пусковой частоты.

Ещё для надёжного запуска дизельного мотора важен такой показатель, как пусковая частота. Чем она выше (то есть выше обороты стартера и соответственно коленвала двигателя), тем легче запустить любой дизель. Проверить пусковую частоту можно с помощью секундомера и таблицы чуть ниже.

Для проверки нормальной пусковой частоты на вашем дизеле, кроме таблицы слева потребуется ещё и секундомер, ну и друг помощник (можно и помощница). Так же советую хорошенько зарядить аккумуляторную батарею (как правильно заряжать аккумулятор и как выбрать чем заряжать, новички могут почитать ). Далее открутим и отсоединим трубопровод высокого давления от любой форсунки на вашем двигателе и направим его в какую то прозрачную ёмкость (например в пластиковую бутылку).

Ну и теперь просим помощника (или помощницу) прокручивать с помощью коленвал вашего двигателя, а сами включаем секундомер и наблюдаем за пульсациями топлива, выходящим из трубопровода высокого давления. Следует засечь, за какое время в секундах топливный насос (ТНВД) вашего двигателя выдаст шесть подач топлива в бутылку.

И когда вы точно засечёте, за сколько секунд ТНВД выдаст 6 подач, останется посмотреть в таблице, какая получится у вас пусковая частота. Если топливный насос выдаст шесть подач не более чем за 4 секунды, значит пусковая частота у вашего дизеля нормальная и он заведётся даже при минусовой температуре (конечно же если ещё и компрессия нормальная). Если же насос выдаёт 6 подач топлива более чем за 4 секунды, значит пусковая частота не достаточна и дизель будет плохо заводиться в мороз (или совсем не заведётся).

Диагностика дизельного двигателя по механическим шумам.

Диагностику дизельного двигателя, а точнее износ мотора можно проверить с помощью прослушивания работающего двигателя. Как определить состояние мотора по механическим шумам я уже писал (подробно об этом ). Но и здесь следует написать о проверке основных деталей дизельного мотора, и если какие то детали изношены — это несложно определить по характерному шуму.

Для прослушивания желательно использовать стетоскоп, но у кого его нет, то можно приложить к двигателю и деревянную палочку (один конец палочки упираем в место прослушиваемой детали на моторе, а второй конец обхватываем кистью руки и кулак прижимаем к уху). Но большинство шумов изношенных деталей хорошо слышны даже в салоне машины при поездках — то есть под нагрузкой, но об этом ниже.

- Изношенные детали поршневой группы, а именно стук поршней хорошо прослушивается даже без приборов. Стук изношенных поршней как правило приглушённый и не звонкий и разумеется он происходит от биения изношенного поршня о стенки гильзы цилиндра. Отлично прослушивается этот стук на малых оборотах двигателя и под нагрузкой (например когда ваша машина ползёт на малых оборотах на горку). Лечится такая неисправность расточкой изношенных гильз и заменой изношенных поршней и поршневых колец. Подробно о правильном капремонте двигателя, чтобы он стал лучше нового, очень советую почитать .

- Стук впускных и выпускных клапанов происходит из-за увеличенных сверх нормы клапанных зазоров. Как проверить зазоры и отрегулировать клапаны есть ссылка выше в тексте. Увеличенные зазоры клапанов вызывают характерный цокающий стук, который не спутаешь с другими стуками в моторе, так как частота стука клапанов меньше частоты любого другого стука. Ведь клапаны приводятся в возвратно-поступательное движение от действия на них кулачков , который вращается в два раза медленнее коленчатого вала.

- Стук шатунных подшипников коленвала — этот стук как правило резче стука коренных подшипников (вкладышей). Он хорошо прослушивается на холостых оборотах при резкой подаче газа. А какой именно подшипник стучит можно легко определить если отключать поочерёдно форсунки (подачу топлива).

- Стук коренных подшипников (вкладышей) коленвала обычно глухого тона, металлический. Он прослушивается на холостом ходу при резкой подаче газа. И частота этого стука соответственно увеличивается с повышением оборотов коленчатого вала. Чрезмерно большой осевой зазор между шейками коленвала и вкладышами вызывает и более резкий стук с неравномерными промежутками, которые особенно заметны при плавном увеличении или уменьшении оборотов двигателя. Ездить с такой неисправностью нельзя, а лечится она и заменой изношенных вкладышей новыми ремонтными деталями увеличенной толщины.

Кроме диагностики дизельного двигателя с помощью компрессии и по механическим шумам, определить состояние вашего мотора можно ещё по цвету выхлопных газов. Как определить состояние двигателя по цвету выхлопа и что означает цвет выхлопных газов, можно подробно почитать вот в . А здесь будет описан простейший тест, позволяющий проверить техническое состояние двигателя даже новичку.

Для этого возьмите чистый белый лист бумаги, затем поднесите его близко к выхлопной трубе и попросите помощника резко увеличить обороты работающего на холостом ходу двигателя. У технически исправного двигателя, при резкой подаче газа, на листе бумаги ничего не должно появиться (масляных пятен, сажи и т.п.).

Проверка давления, создаваемого плунжерной парой.

Если ваш изрядно поработавший дизельный двигатель нормально запускается в холодном состоянии, а когда он прогреется, то запустить его очень тяжело или невозможно, значит следует проверить давление топлива, которое развивает плунжерная пара в ТНВД, скорей всего она изношена и её следует менять.

Причина трудного запуска двигателя с изношенной плунжерной парой довольно проста. Пока мотор холодный, дизельное топливо густое, тоесть имеет повышенную вязкость, чем на горячем двигателе. А при движении плунжера в своём цилиндре, при прокачке топлива, с более густым топливом гораздо легче создать нужное высокое давление, чем с более жидким горячим топливом.

Поэтому горячий мотор с изношенной плунжерной парой можно запустить только если полить ТНВД холодной водой, то есть охладить его и сделать топливо в нём более холодным и вязким.

Для того, чтобы узнать какое давление создаёт плунжерная пара вашего насоса высокого давления (минимальное давление плунжерной пары должно быть не менее 300 кг/см²), и узнать пора ли менять плунжерную пару или нет, потребуется прибор типа КИ 48-02 (или ТАД как на фото) или ему подобный более современный прибор, с манометром рассчитанным на давление не менее 400 кг/см².

Прибор можно приобрести в магазине — см фото, сейчас они уже начали появляться в продаже, или изготовить самому, если купить манометр, краник, резьбовые штуцеры и шланг высокого давления. Далее следует подключить его к тнвд, вместо болта под номером 7 — смотрите фото.

Приспособление для проверки форсунок можно сделать самостоятельно из гидроцилиндра и манометра. Подробно о таком приспособлении я уже писал в статье про ремонт дизельных форсунок, ссылка чуть выше. И такое приспособление показано в видеоролике чуть ниже.

Для кого ремонт форсунок покажется сложным, следует выявить неисправную форсунку, как описано чуть выше и отвести её на ремонт в специализированный центр. То же касается и самых современных форсунок, ремонт которых в домашних условиях не так уж прост, а стоят они очень дорого.

Диагностика турбины дизельного двигателя.

Диагностика турбокомпрессора современного турбо-дизеля позволит избежать серьёзных проблем с двигателем в дальнейшем. Так как при неисправностях турбины возможен повышенный расход моторного масла, образование сильного нагара на внутренних деталях мотора, ну и забитый сажевый фильтр, который стоит не мало. А при разрушениях деталей изношенной турбины возможна и поломка двигателя. Поэтому проверка технического состояния турбины и замена её изношенных деталей является важным этапом всей диагностики дизельного двигателя.

О диагностике и ремонте дизельного турбокомпрессора я уже написал подробную статью, которая находится , а в этой статье будут затронуты лишь самые важные нюансы. Для начала отсоединяем впускной патрубок от улитки турбины и внимательно осматриваем полость улитки внутри и вал крыльчатки. Если будут обнаружены следы масла, на крыльчатке, стенках корпуса или в районе вала и крыльчатки, то значит уплотнения вала изношены и требуется купить ремкомплект и заменить изношенные уплотнения (кольца).

Ещё полезно отделить турбину от выпускного патрубка и заглянуть в высокотемпературную чугунную улитку, так как здесь условия работы более жёсткие и детали турбины с этой стороны выходят из строя гораздо чаще, чем со стороны воздушной улитки.

Также не помешает взяться рукой за крыльчатку и попробовать пошатать вал, при этом не должно чувствоваться никаких люфтов. Если же люфт вала чувствуется рукой, то необходима замена подшипников турбины (проще заменить катридж, но об этом подробнее в статье про ремонт турбин — ссылка чуть выше), так как при повышенном зазоре в подшипниках, даже новые уплотнения долго не протянут, ну и возможно задевание крыльчатки за корпус и разрушение деталей.

Кстати повышенный люфт легко обнаружить и осмотром крыльчатки и корпуса — если на них есть следы задевания друг о друга (может сопровождаться посторонним шумом при работе), то по любому подшипники изношены и требуют замены.

Повышенные зазоры в подшипниках скольжения как правило появляются от применения моторного масла не того класса, которое рекомендует производитель дизельной иномарки, а так же от резкой подачи газа на не прогретом двигателе, особенно после долгого простоя машины (ведь масло не сразу попадает по системе смазки к подшипникам скольжения турбины).

К выходу из строя подшипников турбины приводит выход из строя турбо-таймера, который проверить достаточно легко — мотор не должен глохнуть сразу, после выключения замка зажигания. На более старых машинах, не имеющих турбо-таймер, не рекомендуется глушить двигатель сразу после окончания поездки, нужно дать ему поработать на холостых оборотах хотя бы минуту.

Выход из строя турбокомперссора определить довольно легко по причинам, описанным ниже:

- Динамика разгона вашей машины резко ухудшилась, то есть дизельный двигатель потерял часть мощности (20 — 40 %).

- Расход моторного масла стал больше, чем обычно (на исправном турбо-дизеле расход масла должен быть не более 1 литра на 10000 км.

- Звук от работы турбины изменился, особенно на холодном двигателе — появился свист или писк, или вообще нет никакого звука — это происходит когда клинит вал крыльчаток.

- Цвет выхлопа изменился и стал чёрным или сизым.

- После поездок по глубоким лужам возможно тресканье корпуса чугунной (высокотемпературной) улитки — выявляется внешним осмотром.

- Следы задевания крыльчатки о корпус улитки, или следы моторного масла внутри.

После выявления неисправностей турбины следует произвести её ремонт, как описано в статье «Ремонт турбин» — ссылка на статью выше.

Диагностика более современных дизелей может осложниться, так как такие двигатели напичканы современной электроникой, оснащены различными датчиками, турбина управляется электронными компонентами, а давление в топливной рейке постоянно контролируется электронным блоком управления. Разумеется описать все тонкости диагностики таких современных дизелей и оборудования, предназначенного для этого дела в одной статье нереально. Для получения соответствующих знаний, которые сейчас высоко ценятся и высоко оплачиваются в любом автосервисе, потребуется время и поэтому желательно изучить подробнейший видеокурс, кликнув на баннер в начале статьи.

О диагностике дизельного двигателя, более современных дизелей Common Rail, можно посмотреть видеоролик чуть ниже, а для очень подробного изучения, как было сказано выше, кликнуть на баннер в начале статьи, и изучив видео-курс, стать грамотным диагностом, успехов всем.

03.08.2017

Диагностика дизельного двигателя помогает определить причины некорректной работы узла и выявить неисправность на ранней стадии.

Как правило, мотор сам подсказывает водителю, что его нужно ремонтировать. В данной статье мы рассмотрим признаки неисправности дизеля, а также способы его диагностики.

Распространенные неисправности дизельного мотора

Мотор как маленький ребенок - он не умеет говорить, но если его что-то беспокоит, вы об этом непременно узнаете. Рассмотрим характерные признаки неисправности дизельных моторов и их возможные причины:

- Стуки и шумы в моторе могут свидетельствовать о неисправных клапанах или изношенных поршнях, которые стучат о стенки цилиндра.

- Потеря мощности ДВС, нестабильная работа на различных оборотах, а также постоянные отключения чаще всего вызваны поломкой или засорением топливного фильтра.

- Повышенный расход масла также вызван неисправностью поршней.

- Если двигатель начал дымить, стоит проверить состояние головки блока цилиндров на наличие дефектов.

Диагностика дизельных двигателей в домашних условиях

Хотя детальная диагностика автомобилей требует специального оборудования, основные этапы проверки можно произвести и в домашних условиях. Вначале тщательно промойте мотор, а затем проведите визуальный осмотр на предмет течи рабочей жидкости. Проверьте патрубки и их крепления, через которые может течь антифриз. Если вы заметили утечку масла, даже небольшую, поспешите с ремонтом. Мелкие неисправности могут в скором времени привести к большим проблемам. Кстати, в большинстве случаев для устранения утечки масла следует поменять прокладку на ГБЦ.

Замер компрессии

Следующим важным этапом самостоятельного диагностирования мотора является замер компрессии. Эту процедуру особенно необходимо проводить на дизельных моторах, поскольку в них топливо воспламеняется не от искры (как в бензиновых двигателях), а от сжатия топлива в цилиндре. На современных автомобилях оптимальная величина данного показателя должна составлять 35-40 кг/см.

Компрессометр - прибор для измерения данного показателя - есть в большинстве магазинов автозапчастей. Если величина компрессии низкая, существует две возможные причины:

- Износ поршней.

- Неполадки в клапанах.

Чтобы определить источник неполадок следует залить 50 кубиков масла в двигатель, используя обычный шприц, а затем заново замерить уровень компрессии. Если показатель увеличился, сбой в работе двигателя вызван износом поршней. Для решения задачи потребуется снимать ГБЦ, растачивать канавки цилиндров и менять поршни на детали большего диаметра. Данную процедуру необходимо проводить только в специализированных сервисных центрах.

Если после повторного замера, показатель не изменился, причина кроется в клапанном механизме. Для устранения неполадок придется настраивать клапанные зазоры, притирать детали и осуществлять ремонт седел. Все эти операции также лучше выполнять в профессиональном автосервисе.

Диагностика мотора по механическим шумам

Для осуществления данного метода лучше всего использовать стетоскоп, но если его нет под рукой, можно обойтись небольшой палочкой. Один конец приставьте к детали, а второй сожмите в кулак и прислоните к кулаку ухо. Так вы сможете лучше слышать характер посторонних шумов в ДВС. Хотя большинство звуков можно определить без применения специальных устройств.

Клапана стучат из-за увеличенного зазора. Их звук похож на цоканье. Его также можно определить по частоте. Поскольку кулачки распредвала, приводящие в движение клапан, двигаются в два раза медленнее коленвала, стук данных элементов двигателя происходит реже других частей.

О неисправностях цилиндро-поршневой группы свидетельствует приглушенный стук. Он вызван ударами сточенного поршня о внутреннюю поверхность цилиндра. Как уже было сказано выше, данная неполадка решается путем расточки цилиндров и установки новых поршней большего диаметра.

Диагностика топливной системы - это еще одна важная процедура, которую требуется производить на дизельных моторах. Если регулярно не выполнять проверку данного узла, может выйти из строя дорогостоящий элемент - топливный насос высокого давления. Средняя цена замены ТНВД в Москве составляет от 6000 до 13000 руб.

Компьютерная диагностика дизельных двигателей

Хотя диагностические приборы, такие как компрессометр, позволяют определить некоторые неисправности двигателя, самым точным и быстрым способом выявления неполадок является компьютерная диагностика. В среднем она занимает около 2-х часов.

Для ее осуществления не требуется разбирать мотор. За время эксплуатации электронный блок управления накапливает отчет об ошибках в различных системах, которые можно просмотреть при помощи компьютерного оборудования. Чтобы мотор работал исправно, найденные ошибки удаляются из памяти ЭБУ после ремонта.

Чтобы выполнить проверку, требуется подсоединить оборудование к разъему на ЭБУ. В зависимости от модели автомобиля и типа мотора они различны. Поэтому в автосервисах имеется множество переходников и кабелей. При помощи, установленной на компьютер специальной программы сканер считывают информацию с различных датчиков систем и выводит на экран. После обнаружения ошибку необходимо проверить, поскольку она может быть вызвана неполадкой некоторых датчиков, но при этом система, о неисправности которой они сигнализируют, находится в порядке. Для более точного анализа состояния двигателя используют мотор-тестер.

Диагностика и ремонт двигателя в сервисном центре

Проверка дизельных моторов, как и диагностика других узлов автомобиля, требует опыта и профессионализма. Для осуществления квалифицированной помощи необходим проверенный сервисный центр. На сайте сайт для вас представлены адреса более 5600 автосервисов в различных городах, где вам произведут детальную диагностику всех систем двигателя и выполнят качественный ремонт.

Для поиска ближайшего автосервиса в вашем регионе воспользуйтесь специальной картой на сайте. Она определит ваше местоположение и предложит адреса сервисных центров, расположенных недалеко от вас. Вы также можете заполнить заявку, указав следующие детали:

- Марку и год выпуска авто.

- Ваше местоположение.

- Тип услуг (например, проверка топливной системы дизельного двигателя).

- Желаемую дату и стоимость ремонта.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Самарский Государственный университет Путей Сообщения

(СамГУПС)

Кафедра «Электроснабжение железных дорог»

по дисциплине

«Основы технической диагностики»

«Диагностика дизельных двигателей»

Самара 2016

Введение

1. Методы и средства диагностирования дизельного двигателя

2. Оборудования для диагностики дизельного двигателя

Заключение

Список литературы

Введение

Любая машина (механизм) может быть в двух состояниях - исправном и неисправном. Машина исправна, если она соответствует всем предъявляемым к ней требованиям.

Надежность узлов и компонентов, устанавливаемых на современные автомобили настолько высока, что при своевременном выполнении замены изношенных и вышедших из строя в результате старения материалов деталей вероятность внезапного их отказа крайне мала. Отказы редко происходят спонтанно и обычно являются следствием иногда продолжительного развития дефекта. Те же компоненты, которые могут выйти из строя неожиданно, обычно не являются жизненно важными для функционирования основных узлов и систем автомобиля, либо легко заменяются в дорожных условиях.

Основополагающим шагом при выявлении причин любого отказа является выбор точки начала поисков. Часто причина оказывается лежащей на поверхности, однако в некоторых случаях приходится потрудиться, проводя небольшое исследование. Автолюбитель, произведший полдюжины случайных проверок, замен и исправлений вполне имеет шанс обнаружить причину отказа (или его симптом), однако такой подход никак нельзя назвать разумным, ввиду его трудоемкости и бесцельности затрат времени и средств. Гораздо эффективнее оказывается спокойный логический подход к поиску вышедшего из строя узла или компонента.

Обязательно следует принять во внимание все предшествовавшие поломке, иногда незначительные, симптомы и настораживающие сигналы, такие как: потеря развиваемой двигателем мощности, изменение показаний измерителей, возникновение необычных звуков и запахов, и т.п.

1. Методы и средства диагностирования дизельного двигателя

Приборы системы питания дизельного двигателя принципиально отличаются от подобных для карбюраторного двигателя. Поэтому использование диагностической аппаратуры для систем питания карбюраторных двигателей невозможно для систем питания дизельных двигателей.

В систему питания дизельного двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод. Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода - к повышению расхода топлива и дымному выпуску отработавших газов.

Внешние признаки неисправной работы приборов системы питания дизельных двигателей приведены в табл. 1.

Таблица 1. Признаки нарушения нормальной работы системы питания дизельного двигателя и необходимые технические воздействия

|

Внешние признаки (симптомы) нарушения нормальной работы |

Структурные изменения взаимодействующих элементов |

Необходимые диагностические, профилактические и ремонтные воздействия |

|

|

Затрудненный пуск двигателя. Неустойчивая работа двигателя |

Нарушение герметичности топливной системы |

Проверить герметичность, при необходимости закрепить элементы |

|

|

Двигатель глохнет или не развивает достаточной мощности |

Засорение фильтрующих элементов топливных фильтров |

Промыть или заменить фильтрующие элементы |

|

|

Двигатель глохнет, не развивает достаточной частоты вращения коленчатого вала |

Отказ в работе топливного насоса |

Снять и разобрать насос, при необходимости заменить детали |

|

|

Двигатель работает неравномерно и не развивает мощности |

Засорение фильтров форсунок |

Проверить состояние фильтров |

|

|

Двигатель не развивает необходимой мощности, дымный выпуск |

Закоксовывание продувочных окон в гильзах цилиндров |

Проверить и прочистить окна |

|

|

Затрудненный пуск и неравномерная работа двигателя |

Нарушение нормальной работы форсунок |

Снять форсунки и проверить на приборе |

|

|

Неравномерная и «жесткая» работа двигателя, выпуск черного цвета |

Нарушение угла опережения впрыска топлива |

Проверить и отрегулировать установку угла опережения впрыска |

|

|

Неравномерная работа двигателя со стуками и дымным выпуском |

Нарушение регулировки реек топливного насоса |

Проверить и отрегулировать равномерность подачи топлива в цилиндры |

|

|

Двигатель чрезмерно увеличивает частоту вращения, идет «вразнос» |

Нарушение работы регулятора |

Проверить и отрегулировать регулятор или отремонтировать |

|

|

Двигатель не развивает мощности, в воздухоочистителе темное масло |

Загрязнение воздухоочистителя |

Промыть фильтрующий элемент, залить масло |

Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в ежедневном сливе отстоя, промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2.

Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2.

Давление топлива в магистрали низкого давления проверяют подключением контрольного манометра между фильтром тонкой очистки и топливным насосом; при частоте вращения кулачкового вала 105010 об/мин максимальное давление должно быть не менее 4 кгс/см2.

Топливный насос высокого давления должен обеспечивать равномерную подачу дозированных порций топлива к форсункам под высоким давлением в порядке работы двигателя в момент, соответствующий концу такта сжатия в цилиндрах.

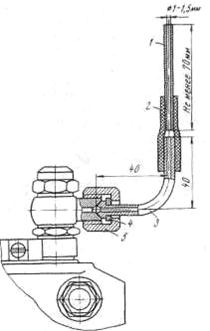

При выполнении ТО-2 в случае повышенного расхода топлива насос высокого давления рекомендуется снимать с места и диагностировать на стенде. Проверка и регулировка начала подачи топлива производится с помощью моментоскопа (рис. 1) в следующей последовательности:

Отключить автоматическую муфту опережения впрыска;

Повернуть кулачковый вал насоса по часовой стрелке (со стороны привода). Первая секция отрегулированного насоса начинает подавать топливо за 38-39° до оси симметрии профиля кулачка;

Определить профиль симметрии кулачка первой секции, для чего установить моментоскоп на секции и, поворачивая вал насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа;

Момент начала движения топлива в моментоскопе зафиксировать на градуированном диске, закрепленном на валу насоса;

Повернуть вал по часовой стрелке на 90°. Затем повернуть вал против часовой стрелки до начала движения топлива в моментоскопе и зафиксировать это положение на диске;

Отметить на градуированном диске середину между зафиксированными точками, которая определяет ось симметрии профиля кулачка первой секции;

Приняв угол, при котором первая секция начинает подачу топлива условно за 0°, определить начало подачи топлива в остальных секциях двигателя ЯМЗ 236 в следующем порядке: для четвертой секции 45°, второй - 120, пятой - 165, третьей - 240 и шестой - 285°.

Рис. 1. Моментоскоп:

1 - стеклянная трубка; 2 - переходная трубка; 3 - топливопровод высокого давления; 4 - шайба; 5 - накидная гайка

диагностика дизельный двигатель оборудование

Неточность угла между началом подачи топлива любой секции насоса относительно первой не более 20°. Регулировка начала подачи топлива производится регулировочным болтом толкателя. При вывертывании болта - подача ранняя, при ввертывании - поздняя.

Для двигателя ЯМЗ-238 начало подачи каждой последующей секции в соответствии с порядком работы секции должно происходить через 45° по отношению к предыдущей.

Техническое состояние форсунок определяют при выполнении ТО-2. Неисправную форсунку можно определить путем последовательного отключения цилиндров из работы. Для этого необходимо ослабить гайку у топливопровода высокого давления проверяемой форсунки так, чтобы топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра двигателя. Если при выключении двигателя изменения в работе двигателя не будет - форсунка неисправна, если же увеличатся перебои и неравномерность работы - форсунка исправна.

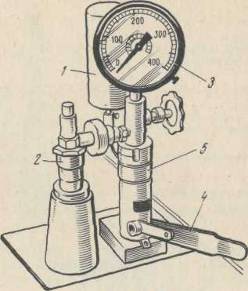

Для объективной проверки технического состояния форсунки с целью определения герметичности, давления начала подъема иглы форсунки и качества распыливания используют прибор КП 1609А (рис. 2).

Рис. 2. Прибор КП 1609А для проверки и регулировки форсунок:

1 - бачок для топлива, 2 - проверяемая форсунка, 3 - проверяемая форсунка , 4 - рычаг, 5 - корпус прибора

При определении герметичности форсунки прибором КП 1609А необходимо:

Завертывая регулировочный винт форсунки, одновременно рычагом 4 увеличивать давление до 300 кгс/см2;

Прекратить подкачку, наблюдая за снижением давления;

При достижении 280 кгс/см2 включить секундомер, а при давлении 230 кгс/см2 выключить.

Время падения давления топлива для изношенных форсунок должно быть не менее 5 с, а для новых распылителей - не менее 15 - 20 с.

Быстрое падение давления указывает на нарушение герметичности сопряжений форсунки. Увлажнение носика распылителя свидетельствует о неплотном прилегании запорной части иглы, что устраняется притиркой. Выход топлива из-под гайки пружины указывает на неплотность прилегания направляющей части иглы к корпусу распылителя форсунки.

Давление начала подъема иглы форсунки, равное 150 ± 5 кгс/см2, проверяют по его значению в момент начала впрыска топлива в следующей последовательности:

Установить форсунку на прибор;

Снять колпак форсунки и отпустить контргайку регулировочного винта пружины;

рычагом 4 прибора медленно повышать давление, наблюдая за показаниями манометра 3, и определить давление начала подъема иглы, при котором начинается впрыск топлива;

Установить требуемое давление форсунки регулировочным винтом. При малом давлении впрыска регулировочный винт ввертывают отверткой, при большом - наоборот;

Затянуть контргайку (момент затяжки 7-8 кгс м) и вновь проверить давление начала подъема иглы.

Качество распыливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими, понижение давления при впрыске топлива должно быть 8-17 кгс/см2, без подтекания топлива.

Для проверки качества распыливания топлива необходимо рычагом 4 прибора сделать несколько резких впрысков топлива через форсунку, а затем, качая рычагом 70-80 ходов в минуту, наблюдать за характером впрыска. Если качество распыливания плохое, необходимо отремонтировать или заменить форсунку.

Дизельные двигатели наряду с высокими технико-экономическими показателями имеют и отрицательные стороны, одной из которых является высокое содержание в отработавших газах аэрозолей, определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет атмосферный воздух и оказывает вредное воздействие на человека.

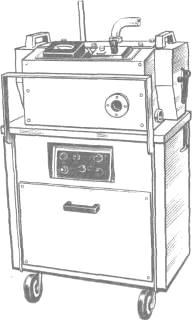

Для определения уровня дыма в отработавших газах дизельного двигателя создан прибор модели К 408 (рис. 3), питающийся от сети переменного тока напряжением 220 В.

Прибор состоит из двух узлов - электроизмерительного и газового, которые смонтированы в металлическом корпусе, установленном на подставке.

Электроизмерительная часть включает в себя фотоэлемент, электрическую лампу напряжением 12 В и мощностью 30 Вт, микроамперметр и потенциометр, обеспечивающий регулировку тока, идущего от фотоэлемента к микроамперметру.

Газовая часть состоит из пробоотборника, распределительного устройства, рабочей и эталонной труб и вентилятора.

Рис. 3. Прибор К 408 для определения уровня дыма в отработавших газах дизельного автомобиля

Порядок замера уровня дымности следующий:

Пробоотборник прибора закрепить на трубе глушителя;

Пустить и прогреть двигатель автомобиля;

Ручку переключения поставить в положение «замер»;

По шкале микроамперметра, отградуированной в процентах дымности, определить уровень дымности.

Нормальным считается уровень дымности не более 50 единиц.

2. Оборудования для диагностики дизельного двигателя

Рынок оборудования предлагает достаточно широкий спектр приборов, как импортного так и отечественного производства. Соответственно и стоимость данного оборудования абсолютно различна. Рассмотрим спектр оборудования, которое предлагает отечественный производитель выпускающий свою продукцию под зарегистрированной торговой маркой «доктор дизель» и предлагающий максимально возможный спектр необходимого оборудования для оснащения участка по ремонту топливной аппаратуры.

Спектр выбираемого оборудования должен обеспечить: диагностику неисправностей двигателя и топливной аппаратуры, проведение регулировочных и ремонтных работ. Начнем разбираться последовательно.

Оборудование для диагностики дизельного двигателя и топливной аппаратуры:

Одним из основных приборов на участке по ремонту топливной аппаратуры должен быть стенд для испытания и регулировки ТНВД, это самый дорогостоящий инструмент в мастерской и к нему предъявляются жесткие требования. На сегодняшний момент существуют различные модификации и производители данного типа оборудования. Выбор стенда зависит только от целей и задач топливного участка.

Индикатор пневмоплотности цилиндров (компрессометр) (дизель) для отечественных грузовых автомобилей ДД 4200 ИПЦ-ДР

Принцип работы:

Назначение:

СТО автомобилей

Рабочие условия эксплуатации:

Компрессометр для дизельных двигателей легковых автомобилей SMC 104

В комплектацию изделия входит комплект адаптеров для подключения компрессометра. Адаптеры устанавливаются на головке блока цилиндров двигателя в отверстия для топливных форсунок (вместо форсунок) или в отверстия для свечей накаливания (вместо свечей).

Принцип работы:

При прокручивании коленвала пусковым устройством клапан индикатора фиксирует максимальное давление сжатия проверяемого цилиндра.

Зафиксированная манометром величина максимального давления свидетельствует о наличии или частичной потере пневмоплотности цилиндра. Последнее является следствием появления неисправностей (отказов) компрессионных колец, поршня, гильзы, клапанного механизма. При этом необходимо учитывать, что индикатор не может различать причины потери пневмоплотности.

Назначение:

Индикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Индикатор позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатия (компрессии) в режиме стартерного пуска.

Область применения индикатора:

СТО автомобилей

Автотранспортные предприятия, автобусные парки и т.п.

Государственные и частные коллективные гаражи

Рабочие условия эксплуатации:

Температура окружающего пространства на период измерения, град. С 5-30

Относительная влажность, % не более 90

Предназначен для использования на а/м следующих марок: BMW, Mercedes-Benz, Carbodies, Citroen, Dacia, Diahatsu, Fiat, Ford, Holden, Isuzu, Land Rover, Layland/Daf, Mazda, Misubishi, Nissan, Opel, Pegeot, Renault, Rover, Seat, Toyota, Vauxhall, Volkswagen, Volvo.

Применяется для определения состояния деталей цилиндро-поршневой группы дизельных двигателей легковых автомобилей. Измерение компрессии может проводиться через свечные отверстия свечей накаливания или через установочные отверстия форсунок. Комплектуется 12-ю адаптерами с различными резьбами, механическим манометром, диаметром 63 мм. Гарантия 2 года.

Комплект «Стандарт-дизель» артикул СТ-ДР ДД-4100 Комплект «Стандарт-дизель» артикул СТ-ДР, анализатор герметичности цилиндров отечественных автомобилей, тех. документация, эталонные значения

В основе работы АГЦ 2 лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. При диагностики двигателя при помощи АГЦ 2 производится замер следующих параметров:

Р1 - значение полного вакуума в цилиндре

Р2 - значение остаточного вакуума в цилиндре

Замеры параметров Р1, Р2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером (3-4 сек.). По величине значения полного вакуума в цилиндре Р1 оценивается степень износа гильзы цилиндра, а та же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа поршневых, выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня.

Сравнительные значения полного (-Р1) и остаточного (-Р2) вакуума для двигателей, работающих на дизельном топливе

|

Номинальные параметры состояния цилиндропоршневой группы: |

||||

|

Р1, кгс/см2 |

Р2, кгс/см2 |

|||

|

Предельные параметры состояния цилиндропоршневой группы: |

||||

|

Р1, кгс/см2 |

Р2, кгс/см2 |

|||

|

Параметры, свидетельствующие о предельном износе поршневых колец: |

||||

|

Р1, кгс/см2, |

более 0, 78 |

Р2, кгс/см2 |

более 0, 25 |

|

|

Параметры, свидетельствующие о предельном износе гильзы цилиндра: |

||||

|

Р1, кгс/см2 |

Р2, кгс/см2 |

|||

|

Параметры, свидетельствующие о нарушении герметичности сопряжения «клапан-гнездо», ослаблении посадки вставки гнезда, наличии трещины в днище клапана, поршня или перемычки и т.д.: |

||||

|

Р1, кгс/см2, менее |

Р2, кгс/см2 |

Если значение - Р1 одного цилиндра превышает среднее значение остальных цилиндров более, чем на 0, 05 кгс/см2, то это свидетельствует о наличии в одном цилиндре избыточного количества масла или не прогоревшего топлива.

Заключение

Дизельный двигатель - поршневой двигатель внутреннего сгорания, работающий на дизельном топливе. Основное отличие дизельного двигателя от бензинового заключается в способе подачи топливо-воздушной смеси в цилиндр и способе её воспламенения. В бензиновом двигателе топливо смешивается с всасываемым воздухом до попадания в цилиндр, получаемая смесь поджигается в необходимый момент свечой зажигания. На всех режимах, за исключением режима полностью открытой дроссельной заслонки, дроссельная заслонка ограничивает воздушный поток, и наполнение цилиндров происходит не полностью.

В дизельном двигателе воздух подается в цилиндр отдельно от топлива и затем сжимается. Из-за высокой степени сжатия (от 14: 1 до 24: 1), когда воздух нагревается до температуры самовоспламенения дизельного топлива (700-800 °С), оно впрыскивается в камеры сгорания форсунками под большим давлением (от 10 до 220 МПа). Свечи у дизеля тоже могут быть, но они являются свечами накаливания и разогревают воздух в камере сгорания, чтобы облегчить запуск.

Дизельный двигатель использует в своей работе термодинамический цикл с изохорно-изобарным подводом теплоты (цикл Тринклера-Сабатэ), благодаря очень высокой степени сжатия они отличаются большим КПД по сравнению с бензиновыми двигателями.

Для диагностики дизельного двигателя существует большое разнообразие методов и оборудования для проверки его работоспособности.

Список литературы

1. Аринин И.Н. Диагностирование технического состояния автомобилей. - М.: Транспорт, 1978. - 176 с.

2. Беднарский В.В. Техническое обслуживание и ремонт автомобилей. - Ростов н/Д: Феникс, 2007. - 448 с.

3. Вахламов В.К. Основы конструкции. - М.: Академия, 2006. - 528 с.

4. Кузнецов Е.С. Управление технической эксплуатацией автомобилей. - М.: Транспорт, 2008. - 352 с.

5. Техническая эксплуатация автомобилей / Под ред. Г.В. Крамаренко. - М.: Транспорт, 2005. - 488 с.

6. Селиванов С.С., Иванов Б.В. Механизация процессов технического обслуживания и ремонта автомобилей. - М.: Транспорт, 2003. - 198 с.

7. Чумаченко Ю.Т. Автослесарь. Устройство, техническое обслуживание и ремонт автомобилей. - Ростов н/Д: Феникс, 2007. - 544 с.

Размещено на Allbest.ru

...Подобные документы

Назначение системы питания дизельного двигателя. Методы, средства и оборудование для диагностирования системы питания дизельного двигателя грузовых автомобилей. Принцип работы турбокомпрессора. Техническое обслуживание и ремонт грузовых автомобилей.

курсовая работа , добавлен 11.04.2015

Изучение топлива и химических реакций при его сгорании. Рассмотрение конструкции системы питания дизельного двигателя. Предложение мероприятий, способных повысить эффективность диагностики системы питания дизельных двигателей и снизить их себестоимость.

дипломная работа , добавлен 16.06.2015

История создания дизельного двигателя. Характеристики дизельного топлива. Расчет эффективности конструкции и работы двигателя внутреннего сгорания. Разработка набора "Система питания дизельного двигателя". Применение набора при изучении курса "Трактор".

дипломная работа , добавлен 05.12.2008

Назначение системы питания дизельного двигателя, схема его работы. Основные причины неисправностей и нарушений в работе насосов низкого давления. Перебои и неравномерность в работе цилиндров двигателя. Проверка герметичности системы питания воздухом.

реферат , добавлен 15.11.2014

История развития грузового автомобиля MAN TGA. Назначение, классификация, устройство и принцип работы агрегатов, механизмов, узлов системы питания дизельного двигателя грузового автомобиля. Схема системы питания дизеля. Контрольно-осмотровые работы.

курсовая работа , добавлен 19.11.2013

Расчет четырехтактного дизельного двигателя. Внешняя скоростная характеристика дизельного двигателя. Построение диаграммы суммарного вращающего момента многоцилиндрового двигателя. Компоновка и расчет кривошипно-шатунного механизма (КШМ) двигателя.

курсовая работа , добавлен 19.01.2011

История создания дизельного двигателя. Характеристики дизельного топлива. Типы смазочных систем двигателя А-41: разбрызгивание, смазывание под давлением и комбинированные. Эксплуатационные свойства моторных масел. Техническое обслуживание двигателя.

дипломная работа , добавлен 20.05.2014

Устройство, основные характеристики, принцип работы и назначение системы питания карбюраторного двигателя. Особенности технического обслуживания, диагностики и ремонта, анализ основных неисправностей, деталировка, особенности сборки и разборки двигателя.

курсовая работа , добавлен 18.06.2014

Расчет эксплуатационной массы трактора, номинальной мощности двигателя и теоретической регуляторной характеристики двигателя. Вычисление процессов газообмена, коэффициента остаточных газов, процесса сжатия и расширения. Определение размеров двигателя.

курсовая работа , добавлен 16.12.2013

Изучение принципа работы дизельного двигателя с четырехтактным и двухтактным циклом. Особенности управления мощностью в бензиновых двигателях, их классификация. Преимущества и недостатки эксплуатации автомобилей с дизельными и бензиновыми двигателями.

Введение 2

Методы и средства диагностирования дизельного двигателя 3

Оборудования для диагностики дизельного двигателя 10

Заключение 18

Список литературы_ 19

Приложение 20

Введение

Любая машина (механизм) может быть в двух состояниях – исправном и неисправном. Машина исправна, если она соответствует всем предъявляемым к ней требованиям.

Надежность узлов и компонентов, устанавливаемых на современные автомобили настолько высока, что при своевременном выполнении замены изношенных и вышедших из строя в результате старения материалов деталей вероятность внезапного их отказа крайне мала. Отказы редко происходят спонтанно и обычно являются следствием иногда продолжительного развития дефекта. Те же компоненты, которые могут выйти из строя неожиданно, обычно не являются жизненно важными для функционирования основных узлов и систем автомобиля, либо легко заменяются в дорожных условиях.

Основополагающим шагом при выявлении причин любого отказа является выбор точки начала поисков. Часто причина оказывается лежащей на поверхности, однако в некоторых случаях приходится потрудиться, проводя небольшое исследование. Автолюбитель, произведший полдюжины случайных проверок, замен и исправлений вполне имеет шанс обнаружить причину отказа (или его симптом), однако такой подход никак нельзя назвать разумным, ввиду его трудоемкости и бесцельности затрат времени и средств. Гораздо эффективнее оказывается спокойный логический подход к поиску вышедшего из строя узла или компонента.

Обязательно следует принять во внимание все предшествовавшие поломке, иногда незначительные, симптомы и настораживающие сигналы, такие как: потеря развиваемой двигателем мощности, изменение показаний измерителей, возникновение необычных звуков и запахов, и т.п.

Методы и средства диагностирования дизельного двигателя

Приборы системы питания дизельного двигателя принципиально отличаются от подобных для карбюраторного двигателя. Поэтому использование диагностической аппаратуры для систем питания карбюраторных двигателей невозможно для систем питания дизельных двигателей.

В систему питания дизельного двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод. Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода – к повышению расхода топлива и дымному выпуску отработавших газов.

Внешние признаки неисправной работы приборов системы питания дизельных двигателей приведены в табл. 1.

Таблица 1 Признаки нарушения нормальной работы системы питания дизельного двигателя и необходимые технические воздействия

| Внешние признаки (симптомы) нарушения нормальной работы | Структурные изменения взаимодействующих элементов | Необходимые диагностические, профилактические и ремонтные воздействия |

| Затрудненный пуск двигателя. Неустойчивая работа двигателя | Нарушение герметичности топливной системы | Проверить герметичность, при необходимости закрепить элементы |

| Двигатель глохнет или не развивает достаточной мощности | Засорение фильтрующих элементов топливных фильтров | Промыть или заменить фильтрующие элементы |

| Двигатель глохнет, не развивает достаточной частоты вращения коленчатого вала | Отказ в работе топливного насоса | Снять и разобрать насос, при необходимости заменить детали |

| Двигатель работает неравномерно и не развивает мощности | Засорение фильтров форсунок | Проверить состояние фильтров |

| Двигатель не развивает необходимой мощности, дымный выпуск | Закоксовывание продувочных окон в гильзах цилиндров | Проверить и прочистить окна |

| Затрудненный пуск и неравномерная работа двигателя | Нарушение нормальной работы форсунок | Снять форсунки и проверить на приборе |

| Неравномерная и «жесткая» работа двигателя, выпуск черного цвета | Нарушение угла опережения впрыска топлива | Проверить и отрегулировать установку угла опережения впрыска |

| Неравномерная работа двигателя со стуками и дымным выпуском | Нарушение регулировки реек топливного насоса | Проверить и отрегулировать равномерность подачи топлива в цилиндры |

| Двигатель чрезмерно увеличивает частоту вращения, идет «вразнос» | Нарушение работы регулятора | Проверить и отрегулировать регулятор или отремонтировать |

| Двигатель не развивает мощности, в воздухоочистителе темное масло | Загрязнение воздухоочистителя | Промыть фильтрующий элемент, залить масло |

Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в ежедневном сливе отстоя, промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2.

Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2.

Давление топлива в магистрали низкого давления проверяют подключением контрольного манометра между фильтром тонкой очистки и топливным насосом; при частоте вращения кулачкового вала 105010 об/мин максимальное давление должно быть не менее 4 кгс/см 2 .

Топливный насос высокого давления должен обеспечивать равномерную подачу дозированных порций топлива к форсункам под высоким давлением в порядке работы двигателя в момент, соответствующий концу такта сжатия в цилиндрах.

При выполнении ТО-2 в случае повышенного расхода топлива насос высокого давления рекомендуется снимать с места и диагностировать на стенде. Проверка и регулировка начала подачи топлива производится с помощью моментоскопа (рис. 1) в следующей последовательности:

– отключить автоматическую муфту опережения впрыска;

– повернуть кулачковый вал насоса по часовой стрелке (со стороны привода). Первая секция отрегулированного насоса начинает подавать топливо за 38–39° до оси симметрии профиля кулачка;

– определить профиль симметрии кулачка первой секции, для чего установить моментоскоп на секции и, поворачивая вал насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа;

– момент начала движения топлива в моментоскопе зафиксировать на градуированном диске, закрепленном на валу насоса;

– повернуть вал по часовой стрелке на 90°. Затем повернуть вал против часовой стрелки до начала движения топлива в моментоскопе и зафиксировать это положение на диске;

– отметить на градуированном диске середину между зафиксированными точками, которая определяет ось симметрии профиля кулачка первой секции;

– приняв угол, при котором первая секция начинает подачу топлива условно за 0°, определить начало подачи топлива в остальных секциях двигателя ЯМЗ‑236 в следующем порядке: для четвертой секции 45°, второй – 120, пятой – 165, третьей – 240 и шестой – 285°.

Рис. 1. Моментоскоп:

1 – стеклянная трубка; 2 – переходная трубка; 3 – топливопровод высокого давления; 4 – шайба; 5 – накидная гайка

Неточность угла между началом подачи топлива любой секции насоса относительно первой не более 20°. Регулировка начала подачи топлива производится регулировочным болтом толкателя. При вывертывании болта – подача ранняя, при ввертывании – поздняя.

Для двигателя ЯМЗ-238 начало подачи каждой последующей секции в соответствии с порядком работы секции должно происходить через 45° по отношению к предыдущей.

Техническое состояние форсунок определяют при выполнении ТО-2. Неисправную форсунку можно определить путем последовательного отключения цилиндров из работы. Для этого необходимо ослабить гайку у топливопровода высокого давления проверяемой форсунки так, чтобы топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра двигателя. Если при выключении двигателя изменения в работе двигателя не будет – форсунка неисправна, если же увеличатся перебои и неравномерность работы – форсунка исправна.

Для объективной проверки технического состояния форсунки с целью определения герметичности, давления начала подъема иглы форсунки и качества распыливания используют прибор КП‑1609А (рис. 2).

Рис. 2. Прибор КП‑1609А для проверки и регулировки форсунок:

1 – бачок для топлива, 2 – проверяемая форсунка, 3 – проверяемая форсунка, 4 – рычаг, 5 – корпус прибора

При определении герметичности форсунки прибором КП‑1609А необходимо:

– завертывая регулировочный винт форсунки, одновременно рычагом 4 увеличивать давление до 300 кгс/см 2 ;

– прекратить подкачку, наблюдая за снижением давления;

– при достижении 280 кгс/см2 включить секундомер, а при давлении 230 кгс/см 2 выключить.

Время падения давления топлива для изношенных форсунок должно быть не менее 5 с, а для новых распылителей – не менее 15 – 20 с.

Быстрое падение давления указывает на нарушение герметичности сопряжений форсунки. Увлажнение носика распылителя свидетельствует о неплотном прилегании запорной части иглы, что устраняется притиркой. Выход топлива из-под гайки пружины указывает на неплотность прилегания направляющей части иглы к корпусу распылителя форсунки.

Давление начала подъема иглы форсунки, равное 150 ± 5 кгс/см 2 , проверяют по его значению в момент начала впрыска топлива в следующей последовательности:

– установить форсунку на прибор;

– снять колпак форсунки и отпустить контргайку регулировочного винта пружины;

рычагом 4 прибора медленно повышать давление, наблюдая за показаниями манометра 3, и определить давление начала подъема иглы, при котором начинается впрыск топлива;

– установить требуемое давление форсунки регулировочным винтом. При малом давлении впрыска регулировочный винт ввертывают отверткой, при большом – наоборот;

– затянуть контргайку (момент затяжки 7–8 кгс м) и вновь проверить давление начала подъема иглы.

Качество распыливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими, понижение давления при впрыске топлива должно быть 8–17 кгс/см 2 , без подтекания топлива.

Для проверки качества распыливания топлива необходимо рычагом 4 прибора сделать несколько резких впрысков топлива через форсунку, а затем, качая рычагом 70–80 ходов в минуту, наблюдать за характером впрыска. Если качество распыливания плохое, необходимо отремонтировать или заменить форсунку.

Дизельные двигатели наряду с высокими технико-экономическими показателями имеют и отрицательные стороны, одной из которых является высокое содержание в отработавших газах аэрозолей, определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет атмосферный воздух и оказывает вредное воздействие на человека.

Для определения уровня дыма в отработавших газах дизельного двигателя создан прибор модели К‑408 (рис. 3), питающийся от сети переменного тока напряжением 220 В.

Прибор состоит из двух узлов – электроизмерительного и газового, которые смонтированы в металлическом корпусе, установленном на подставке.

Электроизмерительная часть включает в себя фотоэлемент, электрическую лампу напряжением 12 В и мощностью 30 Вт, микроамперметр и потенциометр, обеспечивающий регулировку тока, идущего от фотоэлемента к микроамперметру.

Газовая часть состоит из пробоотборника, распределительного устройства, рабочей и эталонной труб и вентилятора.

Рис. 3. Прибор К‑408 для определения уровня дыма в отработавших газах дизельного автомобиля

Порядок замера уровня дымности следующий:

– пробоотборник прибора закрепить на трубе глушителя;

– пустить и прогреть двигатель автомобиля;

– ручку переключения поставить в положение «замер»;

– по шкале микроамперметра, отградуированной в процентах дымности, определить уровень дымности.

Нормальным считается уровень дымности не более 50 единиц.

Оборудования для диагностики дизельного двигателя

Рынок оборудования предлагает достаточно широкий спектр приборов, как импортного так и отечественного производства. Соответственно и стоимость данного оборудования абсолютно различна. Рассмотрим спектр оборудования, которое предлагает отечественный производитель выпускающий свою продукцию под зарегистрированной торговой маркой «доктор дизель» и предлагающий максимально возможный спектр необходимого оборудования для оснащения участка по ремонту топливной аппаратуры.

Спектр выбираемого оборудования должен обеспечить: диагностику неисправностей двигателя и топливной аппаратуры, проведение регулировочных и ремонтных работ. Начнем разбираться последовательно.

Оборудование для диагностики дизельного двигателя и топливной аппаратуры:

Одним из основных приборов на участке по ремонту топливной аппаратуры должен быть стенд для испытания и регулировки ТНВД, это самый дорогостоящий инструмент в мастерской и к нему предъявляются жесткие требования. На сегодняшний момент существуют различные модификации и производители данного типа оборудования. Выбор стенда зависит только от целей и задач топливного участка. Следующую статью мы посветим более детальному рассмотрению стендов для диагностики и регулировки ТНВД различных модификаций, дополнительному оборудованию необходимому при диагностики ТНВД и рассмотрим требования, которые предъявляются к помещению для оснащения топливного участка.

Оборудование для диагностики дизельного двигателя и топливной аппаратуры

| Наименование | Применимость | |

| Диагностика состояния цилиндропоршневой группы двигателя | ||

| Компрессометры (индикаторы пневмоплотности цилиндров) ДД‑4200, ДД‑4210 | И ндикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Он позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатия (компрессии) в режиме стартерного пуска. Модели различаются только наличием фальш-форсунок для измерении компрессии в различных типах автомобилей. ДД‑4200 предназначен для дизелей отечественного производства, ДД‑4210 предназначен для дизелей импортного производства и имеет в наличии 14 различных фальш – форсунок с помощью которых можно охватить практически весь спектр импортных дизелей. | |

| Анализатор герметичности цилиндров ДД‑4100, ДД‑4120 | В основе работы АГЦ‑2 лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. При диагностике двигателя при помощи АГЦ‑2 производится замер следующих параметров: Замеры параметров Р1, Р2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером (3–4 сек.). По величине значения полного вакуума в цилиндре Р 1 оценивается степень износа гильзы цилиндра, а так же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа и выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня. Данные модели предназначены соответственно для отечественных и импортных дизелей. |

|

| Проверка соответствия регулировок двигателя | ||

| Портативные дымомеры 01 мп, 01 мп. 01 | Прибор контролирует дымность дизельного двигателя в единицах коэффициента поглощения (м"1) и коэффициента ослабления. Портативные дымомеры 01 мп, 01 мп. 01, без выхода на печатающее устройство и с выходом соответственно. Данные модификации дымомеров зарекомендовали себя неплохо в работе, а по критерию «цена-качества» лидируют среди своих аналогов | |

| Определения частоты вращения дизельного двигателя и параметров впрыска топлива | ||

| Мотортестер М2–2 | Этот прибор позволяет определить частоту вращения двигателя и угол опережения впрыска, а так же контролировать еще 9 параметров двигателя, включая мощностные. | |

| Диагностика топливной аппаратуры | ||

| Прибор для проверки дизельных форсунок ДД‑2110 | Прибор позволяет провести диагностику практически всех типов дизельных форсунок. И проводить измерения: давление начала впрыска и качество распыления топлива, герметичность запорного конуса (по появлению капли топлива на носике распылителя), гидроплотность по запорному конусу и направляющей цилиндрической части. | |

| Механотестер (МТА‑2) ДД‑4500 | Прибор для экспресс оценки форсунок без снятия с двигателя и оценки состояния плунжерных пар и нагнетательных клапанов ТНВД. | |

| ДД‑2115 (ПО‑9691) | Прибор для оценки технического состояния плунжерных пар снятых с ТНВД или приобретенных для замены. | |

| Стенд для испытания и регулировки ТНВД модели ДД‑1 (КИ‑15711) | Завод производит несколько модификаций стендов по торговой маркой «доктор дизель» ДД – 10–01, ДД‑10–04, ДД‑10–05. с помощью стенда можно провести следующие измерения: величина и равномерность подачи топлива секциями (производительность насосных секций), частота вращения вала ТНВД в момент начала действия регулятора; частота вращения вала ТНВД в момент прекращения подачи топлива, давление открытия нагнетательных клапанов, угол начала нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД, угол действительного начала и конца впрыскивания топлива (при диагностировании), характеристика автоматической муфты опережения впрыска, поддержание заданной температуры. | |

| Спец. инструмент для проведения ремонтных работ | ||

| ДД‑3300, ДД‑3400, ДД‑3700 | ДД‑3300 набор спец. инструмента для обслуживания ТНВД автомобилей КАМАЗ, ДД‑3400 набор спец. инструмента для обслуживания ТНВД типа 4ТН, 6ТН, ЛСТН, УТН‑5 дизелей типа ЯМЗ‑238, ДД -3700 набор спец. инструмента для обслуживания ТНВД типа BOSCH VE. | |

Индикатор пневмоплотности цилиндров (компрессометр) (дизель) для отечественных грузовых автомобилей ДД‑4200 ИПЦ-ДР

Принцип работы:

Назначение:

– СТО автомобилей

Рабочие условия эксплуатации:

Компрессометр для дизельных двигателей легковых автомобилей SMC‑104

В комплектацию изделия входит комплект адаптеров для подключения компрессометра. Адаптеры устанавливаются на головке блока цилиндров двигателя в отверстия для топливных форсунок (вместо форсунок) или в отверстия для свечей накаливания (вместо свечей).

Принцип работы:

При прокручивании коленвала пусковым устройством клапан индикатора фиксирует максимальное давление сжатия проверяемого цилиндра.

Зафиксированная манометром величина максимального давления свидетельствует о наличии или частичной потере пневмоплотности цилиндра. Последнее является следствием появления неисправностей (отказов) компрессионных колец, поршня, гильзы, клапанного механизма. При этом необходимо учитывать, что индикатор не может различать причины потери пневмоплотности.

Назначение:

Индикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Индикатор позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатия (компрессии) в режиме стартерного пуска.

Область применения индикатора:

– СТО автомобилей

– Автотранспортные предприятия, автобусные парки и т.п.

– Государственные и частные коллективные гаражи

Рабочие условия эксплуатации:

– температура окружающего пространства на период измерения, град. С 5–30

– относительная влажность, % не более 90

Предназначен для использования на а/м следующих марок: BMW, MERCEDES-BENZ, CARBODIES, CITROEN, DACIA, DIAHATSU, FIAT, FORD, HOLDEN, ISUZU, LAND ROVER, LAYLAND/DAF, MAZDA, MISUBISHI, NISSAN, OPEL, PEGEOT, RENAULT, ROVER, SEAT, TOYOTA, VAUXHALL, VOLKSWAGEN, VOLVO.

Применяется для определения состояния деталей цилиндро-поршневой группы дизельных двигателей легковых автомобилей. Измерение компрессии может проводиться через свечные отверстия свечей накаливания или через установочные отверстия форсунок. Комплектуется 12-ю адаптерами с различными резьбами, механическим манометром, диаметром 63 мм. Гарантия 2 года.

Комплект «Стандарт–дизель» артикул СТ-ДР ДД-4100 Комплект «Стандарт–дизель» артикул СТ-ДР, анализатор герметичности цилиндров отечественных автомобилей, тех. документация, эталонные значения

В основе работы АГЦ‑2 лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. При диагностики двигателя при помощи АГЦ‑2 производится замер следующих параметров:

Р1 – значение полного вакуума в цилиндре

Р2 – значение остаточного вакуума в цилиндре

Замеры параметров Р1, Р2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером (3–4 сек.). По величине значения полного вакуума в цилиндре Р1 оценивается степень износа гильзы цилиндра, а та же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа поршневых, выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня.

Сравнительные значения полного (-Р1) и остаточного (-Р2) вакуума для двигателей, работающих на дизельном топливе.

| Номинальные параметры состояния цилиндропоршневой группы: | |||

| -Р1, кгс/см2 | 0, 89–0, 94 | -Р2, кгс/см2 | 0, 14–0, 17 |

| Предельные параметры состояния цилиндропоршневой группы: | |||

| -Р1, кгс/см2 | 0, 78 | -Р2, кгс/см2 | 0, 25 |

| Параметры, свидетельствующие о предельном износе поршневых колец: | |||

| -Р1, кгс/см2, | более 0, 78 | -Р2, кгс/см2 | более 0, 25 |

| Параметры, свидетельствующие о предельном износе гильзы цилиндра: | |||

| -Р1, кгс/см2 | 0, 66–0, 78 | -Р2, кгс/см2 | |

| Параметры, свидетельствующие о нарушении герметичности сопряжения «клапан-гнездо», ослаблении посадки вставки гнезда, наличии трещины в днище клапана, поршня или перемычки и т.д.: | |||

| -Р1, кгс/см2, менее | 0, 65 | -Р2, кгс/см2 | |

Если значение – Р1 одного цилиндра превышает среднее значение остальных цилиндров более, чем на 0, 05 кгс/см2, то это свидетельствует о наличии в одном цилиндре избыточного количества масла или не прогоревшего топлива.

Заключение

Дизельный двигатель – поршневой двигатель внутреннего сгорания, работающий на дизельном топливе. Основное отличие дизельного двигателя от бензинового заключается в способе подачи топливо-воздушной смеси в цилиндр и способе её воспламенения. В бензиновом двигателе топливо смешивается с всасываемым воздухом до попадания в цилиндр, получаемая смесь поджигается в необходимый момент свечой зажигания. На всех режимах, за исключением режима полностью открытой дроссельной заслонки, дроссельная заслонка ограничивает воздушный поток, и наполнение цилиндров происходит не полностью.

В дизельном двигателе воздух подается в цилиндр отдельно от топлива и затем сжимается. Из-за высокой степени сжатия (от 14: 1 до 24: 1), когда воздух нагревается до температуры самовоспламенения дизельного топлива (700–800 °С), оно впрыскивается в камеры сгорания форсунками под большим давлением (от 10 до 220 МПа). Свечи у дизеля тоже могут быть, но они являются свечами накаливания и разогревают воздух в камере сгорания, чтобы облегчить запуск.

Дизельный двигатель использует в своей работе термодинамический цикл с изохорно-изобарным подводом теплоты (цикл Тринклера-Сабатэ), благодаря очень высокой степени сжатия они отличаются большим КПД по сравнению с бензиновыми двигателями.

Для диагностики дизельного двигателя существует большое разнообразие методов и оборудования для проверки его работоспособности.

Список литературы

1. Аринин И.Н. Диагностирование технического состояния автомобилей. – М.: Транспорт, 1978. – 176 с.

2. Беднарский В.В. Техническое обслуживание и ремонт автомобилей. – Ростов н/Д: Феникс, 2007. – 448 с.

3. Вахламов В.К. Основы конструкции. – М.: Академия, 2006. – 528 с.

4. Кузнецов Е.С. Управление технической эксплуатацией автомобилей. – М.: Транспорт, 2008. – 352 с.

5. Техническая эксплуатация автомобилей / Под ред. Г.В. Крамаренко. – М.: Транспорт, 2005. – 488 с.

6. Селиванов С.С., Иванов Б.В. Механизация процессов технического обслуживания и ремонта автомобилей. – М.: Транспорт, 2003. – 198 с.

7. Чумаченко Ю.Т. Автослесарь. Устройство, техническое обслуживание и ремонт автомобилей. – Ростов н/Д: Феникс, 2007. – 544 с.

Приложение

Основные технические данные дизелей

| Двигатель | Применяемость | Ном. мощн., кВт (л. с.) | Ч. вр вала, мин‑1 | Число цил. | Порядок работы цилиндров | Литраж, л | Часовой расход топлива, л | Масса дв., кг | Уд. расход топлива, г/кВт*ч |

| Д‑21А | Т‑25А, Т‑16М | 21 (29) | 1800 | 2 | 1–2–0–0 | 2, 07 | 280 | 253 | |

| Д‑120 | Т‑30А‑80 | 22 (30) | 2002 | 2 | 1–2–0–0 | 2, 08 | 5 | 280 | |

| Д‑144 | Т‑40, ЛТЗ‑55 | 39 (53) | 1800 | 4 | 1–3–4–2 | 4, 15 | 9, 5 | 380 | 252 |

| Д‑65Н | ЮМЗ‑6, ЛТЗ‑60 | 45, 6 (62) | 1750 | 4 | 1–3–4–2 | 4, 94 | 249 | ||

| Д‑240 | МТЗ‑80, МТЗ‑82 | 55 (75) | 2200 | 4 | 1–3–4–2 | 4, 75 | 15 | 238 | |

| Д‑245 | МТЗ‑100 | 74, 5 (100) | 2200 | 4 | 1–3–4–2 | 4, 75 | 15 | 238 | |

| СМД‑14НГ | ДТ‑75В | 58, 8 (80) | 1800 | 4 | 1–3–4–2 | 6, 33 | 251, 3 | ||

| СМД‑18Н | ДТ‑75Н | 70 (95) | 1800 | 4 | 1–3–4–2 | 6, 33 | 251, 3 | ||

| А‑41 | ДТ‑75М | 69 (94) | 1750 | 4 | 1–3–4–2 | 7, 45 | 16, 5 | 885 | 245 |

| Д‑440 | ДТ‑75Д | 72 (98) | 1750 | 4 | 1–3–4–2 | 7, 45 | 16, 5 | 890 | |

| ГАЗ‑5441, 10 | ГАЗ‑3309 | 85 (116) | 2600 | 4 | 1–3–4–2 | 4, 15 | 615 | ||

| СМД‑23 | Дон‑1200, КС‑6 | 125 (170) | 2002 | 4 | 1–3–4–2 | ||||

| СМД‑31А | Дон‑1500 | 173 (235) | 2002 | 6 | 1–5–3–6–4 | ||||

| СМД‑60 | Т‑150 | 117, 7 (160) | 2002 | 6 | 1–4–2–5–3–6 | 9, 15 | 245 | ||

| СМД‑62 | Т‑150К | 128, 8 (175) | 2100 | 6 | 1–4–2–5–3–6 | 9, 15 | 30 | 955 | 238 |

| СМД‑66 | ДТ‑175С | 132, 5 (180) | 1900 | 6 | 1–4–2–5–3–6 | 9, 15 | 227 | ||

| ЗиЛ‑645 | ЗиЛ‑4331/133Г4 | 136 (185) | 2800 | 8 | 1–5–4–2–6–3–7–8 | 8, 74 | |||

| ЯмЗ‑236 | Т‑150К | 132 (180) | 2100 | 6 | 1–4–2–5–3–6 | 11, 15 | 890 | ||

| ЯмЗ‑238НД | К‑700А | 158 (215) | 1700 | 8 | 1–5–4–2–6–3–7–8 | 14, 86 | 1075 | 231 | |

| 740, 11–240 | КамАЗ | 176 (240) | 2200 | 8 | 1–5–4–2–6–3–7–8 | 10, 85 | |||

| 740, 13–260 | КамАЗ | 191 (260) | 2200 | 8 | 1–5–4–2–6–3–7–8 | 10, 85 |

Ном. мощн., кВт (л. с.) – Номинальная мощность, кВт (л. с.)

Дизельные двигатели – это надежные, экономичные и эффективные агрегаты. Их ремонт высококвалифицированные специалисты оценивают очень дорого. Для того, чтобы владельцу автомобиля предотвратить возможную поломку в двигателе, необходимо регулярно проводить самостоятельную диагностику дизельного мотора.

Самостоятельная состоит из двух этапов: проверка звуков двигателя и проверка выхлопных газов.

Звуки дизеля

В первую очередь, автовладельцу необходимо прислушаться к звукам двигателя. По ним можно определить неисправность одного из самых важных агрегатов в автомобиле.Для начала необходимо убрать все посторонние звуки. Для этого нужно сделать следующее:

Выжать сцепление. Тем самым, можно убрать звуки, которые идут из механической коробки передач.

Снять ремень генератора. Этим действием будут устранены звуки, которые издаются от генератора и водяного насоса.

При колебании агрегата на подушках можно услышать звуки от системы впуска, защиты картера и подвески двигателя.

После всех вышеперечисленных действий можно беспрепятственно услышать, как действительно работает дизельный двигатель.

В дизельном двигателе можно услышать следующие посторонние звуки:

При повышенных оборотах двигателя слышатся звуки низкого тона. Это признак того, что проблемы в дизельном моторе серьезные. Это свидетельствует о сильной амортизации цилиндро-поршневой системы, вкладышей или шеек коленвала.

Ярко выраженный звон в верхней части мотора возникает практически всегда в клапанном механизме. Этот звук – признак или амортизации, поломки клапанного механизма, или регулировки клапанов.

При увеличении-уменьшении оборотов слышатся металлические шелестящие звуки. Это свидетельствует о том, что цепь газораспределительного механизма (ГРМ) плохо натянута.

Выхлопные газы

Для диагностики дизельного двигателя по выхлопным газам необходимо не только визуально посмотреть на выхлоп работающего двигателя, но и понюхать эти газы.

Для начала самостоятельной по выхлопным газам необходимо хорошо прогреть мотор. Это позволит избавиться от пара, который образуется благодаря образованному конденсату.

Специфический запах дизельного топлива и черный дым из выхлопной трубы свидетельствует о проблеме в топливной системе. Таким образом, выявить неисправность двигателя будет невозможно.

Если из выхлопной трубы чувствуется запах гари и выходит газ с синеватым оттенком, то это свидетельствует о том, что масло попадает в камеры сгорания и там выгорает. Следствием этой неисправности является перерасход масла.

Также стоит обратить внимание на характер дымления. Если только при нажатии на педаль газа (увеличение оборотов) «валит» дым, то это признак неисправных маслоотражательных колпачков. Это проблема быстро решается и малозатратна. Если дым из выхлопной трубы идет постоянно, то это более серьезная проблема. Это означает износ цилиндро-поршневой системы двигателя.

При выявлении какой-либо проблемы необходимо ехать к специалистам. Все вышеперечисленные рекомендации – это регулярное руководство к действию опытного автолюбителя. Но, ни в коем случае не стоит обходить полную у профессионалов, в противном случае дело может закончиться эвакуацией автомобиля.

При правильной эксплуатации и поддержании одного из самых важных агрегатов автомобиля можно надолго сохранить рабочее состояние «железного коня».